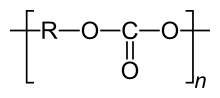

| Strukturformel

|

|

| Allgemeines

|

| Name

|

Polycarbonate

|

| Andere Namen

|

- PC

- 2,2-Bis(4-hydroxyphenyl)propan-Polycarbonat

- Bisphenol-A-Polycarbonat

|

| CAS-Nummer

|

25037-45-0

|

| Monomer

|

Kohlensaureester

|

| Summenformel

der

Wiederholeinheit

|

C

16

H

14

O

3

|

| Molare Masse

der Wiederholeinheit

|

254,17 g·

mol

?1

|

| Art des Polymers

|

Thermoplast

|

| Eigenschaften

|

| Aggregatzustand

|

fest

|

| Dichte

|

ca. 1,20 g·cm

?3

[1]

|

| Glastemperatur

|

ca. 148 °C

[1]

|

| Harte

|

R122 (Rockwell, ISO 2039)

[1]

|

| Schlagzahigkeit

|

60 kJ m

?2

(Kerbschlagzahigkeit Charpy, ISO 179/eA)

[1]

|

| Elastizitatsmodul

|

2400 MPa

[1]

|

| Wasseraufnahme

|

0,12 (23 °C/59 % r.F./24 h)

[1]

|

| Bruchdehnung

|

120 %

[1]

|

| Warmeformbestandigkeit

|

125 °C (HDT A, ISO 75)

[1]

|

| Warmeleitfahigkeit

|

0,20 W m

?1

K

?1

[1]

|

| Thermischer Ausdehnungskoeffizient

|

65·10

?6

K

?1

(DIN 53328)

[2]

|

| Sicherheitshinweise

|

|

|

| Soweit moglich und gebrauchlich, werden

SI-Einheiten

verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei

Standardbedingungen

.

|

Polycarbonate

(

Kurzzeichen

PC

) sind

thermoplastische

Kunststoffe

. Sie sind formal

Polyester

der

Kohlensaure

.

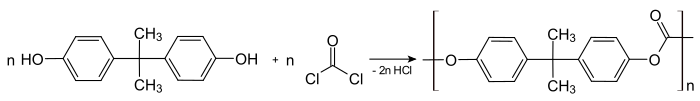

Die Herstellung von Polycarbonaten kann durch

Polykondensation

von

Phosgen

mit

Diolen

oder durch

ringoffnende Polymerisation

von cyclischen Carbonaten erfolgen. Praktische Bedeutung haben sie zur Synthese aromatischer Bishydroxyverbindungen, wie beispielsweise

Bisphenol A

, woraus das sogenannte

Bisphenol A-Polycarbonat

als wichtigster Vertreter der Polycarbonate synthetisiert wird. Als Alternative zu Phosgen kann auch eine

Umesterung

mit

Kohlensaurediestern

durchgefuhrt werden.

[4]

Der

Recycling-Code

fur Polycarbonate ist 07 (Andere Kunststoffe).

Obwohl bereits 1898

Alfred Einhorn

aromatische Polycarbonate entdeckte, wurde das erste industriell relevante Polycarbonat erst 1953 von

Hermann Schnell

bei der

Bayer AG

entwickelt.

[1]

Dieses basierte auf 2,2-Bis(4-hydroxyphenyl)propan (

Bisphenol A

). Bayer begann 1958 mit der großtechnischen Produktion unter dem Handelsnamen

Makrolon

. Spater wurde diese Markenbezeichnung von Bayer auch auf andere Polycarbonate ausgedehnt. 1973 folgte

General Electric

mit der großtechnischen Produktion unter dem Handelsnamen

Lexan

(heute gehort sie dem Hersteller

SABIC

).

[1]

Die weitestverbreiteten Polycarbonate sind jene, welche

Bisphenol A

als Dihydroxykomponente und

Phosgen

verwenden.

Die Herstellung erfolgt uber Grenzflachenkondensation. Die wassrige Phase besteht aus Natronlauge, in der sich Bisphenol A als Natriumsalz lost. In die organische Phase aus beispielsweise

Dichlormethan

wird das gasformige Phosgen eingeleitet. Als Katalysatoren wirken tertiare

Amine

; die Reaktion setzt bereits bei Raumtemperatur ein. Chlorwasserstoff wird unmittelbar mit der Natronlauge zu Natriumchlorid umgesetzt.

[5]

Alternativ kann die Herstellung uber Umesterung mit

Diphenylcarbonat

erfolgen. Bei dieser Schmelzkondensation erfolgt die Reaktion unter Schutzgas bei niedrigem Druck, das Reaktionsprodukt

Phenol

wird durch den Unterdruck aus der Reaktionsmasse entfernt:

[5]

Die Reaktion wird bei 180 bis 220 °C begonnen, als Katalysatoren dienen Basen. Bei bis zu 300 °C und Unterdruck wird die Polykondensation abgeschlossen.

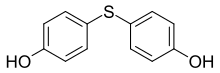

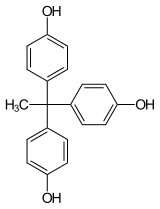

Anstatt Bisphenol A werden auch folgende Hydroxyverbindungen eingesetzt:

Bisphenol S

|

Dihydroxydiphenylsulfid

|

1,1,1-Tris(4-hydroxyphenyl)-ethan

(THPE)

|

Tetramethylbisphenol A

|

1,1-Bis(4-hydroxyphenyl)-

3,3,5-trimethylcyclohexan

(BPTMC)

|

Durch Verwendung von Gemischen obiger Komponenten konnen Eigenschaften des entstehenden Polycarbonats z. T. stufenlos variiert werden. Cokondensate aus Bisphenol A und BPTMC fuhren zu hochtransparenten, warmeformbestandigen Kunststoffen. THPE erlaubt den Einbau von Kettenverzweigungen, die die

Strukturviskositat

bei der Verarbeitung des Materials (beispielsweise bei der

Extrusion

) positiv beeinflussen. Dihydroxydiphenylsulfid fuhrt zu einem hohen

Brechungsindex

des Kunststoffs, was fur die Herstellung von optischen Linsen vorteilhaft ist.

Eine andere Syntheseroute kommt beim Duroplast

Polyallyldiglycolcarbonat

zum Einsatz, dort ist bereits das Monomer ein Carbonat, und wird radikalisch polymerisiert.

Polycarbonate weisen in der Regel einen

Kristallit

anteil von weniger als 5 % auf und gelten daher als

amorph

. Sie zeichnen sich durch hohe

Festigkeit

,

Schlagzahigkeit

,

Steifigkeit

und

Harte

aus. Außerdem sind Polycarbonate gute

Isolatoren

gegen elektrische Spannung.

[4]

Polycarbonate sind entflammbar, die Flamme erlischt jedoch nach Entfernen der Zundquelle. Polycarbonat erfullt die Anforderungen der

Baustoffklasse

B2 nach DIN 4102. In Schichtdicken zwischen einem und sechs Millimetern ist es im Falle von Innenanwendungen in die Baustoffklasse B1, ?schwer entflammbar“ eingestuft. Auch die Anforderungen an das Brandverhalten von PC-Fahrzeugscheiben gemaß Zulassungsrichtlinien wie TA29 (national), ECE43 oder ANSI Z26.1 (USA) werden erfullt.

Der wasserklare Kunststoff zeichnet sich durch Glas-ahnliche Licht-

Transmissionsgrade

(88 % bei drei Millimetern Dicke nach DIN 5036-1) und

Brechungsindices

(1,59 nach ISO 489-A) aus.

Polycarbonat ist empfindlich gegenuber

UV-Licht

im Wellenlangen-Bereich um 340 nm. Bestrahlung mit Licht dieser Wellenlange, u. a. durch Einsatz unter freiem Himmel, fuhrt ohne Schutzbeschichtung zu Bruchen und Umlagerungen im Polymermolekul, die das Material mit der Zeit versproden und vergilben lassen.

Die maximale Gebrauchstemperatur liegt bei 125 °C, kurzzeitig bis zu 135 °C. Die

Glasubergangstemperatur

ist 148 °C. Wie alle amorphen Kunststoffe hat Polycarbonat keinen Schmelzpunkt.

Polycarbonate haben eine Bestandigkeit gegenuber

[1]

[4]

:

- Wasser,

- Alkoholen (mit der Ausnahme von Methanol),

- Fetten,

- Olen,

- Glycol,

- verdunnte Sauren,

- verdunnte Basen,

- vielen Mineralsauren und

- wassrigen Losungen von neutralen Salzen und Oxidationsmitteln.

Keine Bestandigkeit haben sie gegen

[1]

[4]

:

Außerdem fuhrt das langere Wirken von heißem Wasser zur

Hydrolyse

.

[1]

Zu den spannungsrissauslosenden Medien fur Polycarbonat zahlen

[1]

:

- Aceton

,

- Ether

,

- Anilin

,

- Ester

,

- Kaliumhydroxid

,

- Ketone

,

- Kohlenwasserstoffe,

- Methanol,

- Natriumhydroxid

,

- chlorhaltige Quellmittel,

- Terpentin

und

- Tetrachlorkohlenstoff.

CD-Rohling aus Polycarbonat

CD-Rohling aus Polycarbonat

Polycarbonate sind transparent und farblos. Sie konnen jedoch eingefarbt werden.

Polycarbonat ist verhaltnismaßig teuer. Es wird daher fast nur dort eingesetzt, wo andere Kunststoffe zu weich, zu zerbrechlich, zu kratzempfindlich, zu wenig formstabil oder nicht transparent genug sind. Daruber hinaus wird Polycarbonat als transparenter Kunststoff wie auch

Polymethylmethacrylat

(PMMA) oder

Styrol-Acrylnitril

(SAN) haufig als Glas-Alternative eingesetzt. Im Vergleich zum sproden Glas ist Polycarbonat leichter und deutlich schlagfester. Außerdem besteht bei moderaten Aufprallenergien bzw. Geschwindigkeiten keine Gefahr durch Splitterbildung.

Die Anwendbarkeit als transparente Glas-Alternative kann durch die geringere Abriebbestandigkeit des Polycarbonats eingeschrankt sein. Im Taber-Test nach ASTM D1044 (DIN 52347 bzw. ISO 15082 fur Kunststoff-Verglasung) erreicht der Kunststoff nach 100 Zyklen lediglich ?Haze-Werte um 30 %, d. h., er trubt durch Kontakt mit abrasiven Medien wie z. B. Flugsand deutlich ein. Dieses Manko kann durch Beschichtungen, etwa auf Basis von Polysiloxanen, Polyepoxiden oder Polyurethanacrylaten, ausgeglichen werden. Bereits Polysiloxan-Lackschichten um funf bis acht Mikrometer Dicke konnen Polycarbonat-Halbzeuge oder -Werkstucke mit einer glasahnlich-harten Oberflache (?Haze nach 100 Zyklen <4 %) ausstatten.

Mittels geeigneter Lacke lasst sich auch die Chemikalien- und UV-Bestandigkeit des Werkstoffs deutlich erhohen.

[6]

Spezialisierte Beschichtungen konnen Polycarbonate daruber hinaus mit selbstreinigenden oder wasserabweisenden Oberflachen ausstatten. Auch die Ableitung statischer Elektrizitat ist moglich, die Polycarbonat-Scheiben den Einsatz etwa als Maschinenabdeckung in explosionsgeschutzten Bereichen erlauben.

Im Verbund mit transparenten thermoplastischen

Polyurethanen

(TPU) lassen sich aus Polycarbonat leichte, UV-bestandige Verbundsicherheits-Verscheibungen fertigen, die auch im Blick auf das wichtige Head Injury Criterion (HIC) nach DIN 52310 gut abschneiden. Der von der TA29 bzw. ECE 43 (Richtlinie fur Fahrzeugverscheibungen) geforderte Grenzwert HIC < 1.000 wird von diesen Verbundsicherheitsscheiben unterschritten.

Polycarbonate werden unter anderem eingesetzt zur Herstellung von:

Der Weltverbrauch an Polycarbonat lag im Jahr 2009 bei ca. 3 Millionen Tonnen, was etwa einem Wert von 6 Mrd. € entsprach.

[9]

Polycarbonate lassen sich mit allen fur

Thermoplaste

ublichen Verfahren verarbeiten. Beim

Spritzgießen

wird wegen der hohen

Viskositat

der Schmelze ein hoher Spritzdruck benotigt. Die Verarbeitungstemperaturen liegen zwischen 280 und 320 °C und beim

Extrudieren

zwischen 240 und 280 °C. Vor der Verarbeitung muss allerdings die Restfeuchte durch

Trocknung

(4 bis 24 Stunden bei 120 °C) auf unter 0,01 Prozent gebracht werden. Die Verarbeitungsschwindung von Polycarbonat liegt bei 0,6 bis 0,8 Prozent. Polycarbonat weist so gut wie keine Nachschwindung auf. Es lasst sich mit

Losungsmitteln

wie beispielsweise

Dichlormethan

und Reaktionsharzklebstoffen kleben und ist ultraschall- und hochfrequenzschweißbar.

Amerikanischen und japanischen Untersuchungen zufolge kann aus bestimmten Polycarbonaten, fur deren Herstellung das Monomer

Bisphenol A

verwendet wurde, dieses bei Erhitzung wieder freigesetzt werden. Bisphenol A steht im Verdacht,

erhebliche gesundheitliche Schadigungen

hervorrufen zu konnen.

[10]

In der EU ist deshalb der Einsatz von Polycarbonat, das Bisphenol A enthalt, beispielsweise als Material fur Babyflaschen, verboten.

[11]

[12]

Recycling-Code

fur Polycarbonate 07 (Andere Kunststoffe)

Recycling-Code

fur Polycarbonate 07 (Andere Kunststoffe)

Der

Recycling-Code

fur Polycarbonate ist 07.

Die 180 Fenster des Brusseler

Atomiums

bestehen seit der Restaurierung im Jahr 2006 aus beschichtetem Polycarbonat.

Das Dach des

Olympiastadions Athen

besteht aus rund 25.000 Quadratmetern Polycarbonat-Platten, die in einem Unternehmen in

Geesthacht

(bei Hamburg) zuvor mit einer UV-bestandigen Lackschicht versehen wurden.

Lamy 2000 mit einem Gehause aus Makrolon.

Lamy 2000 mit einem Gehause aus Makrolon.

Als Klassiker des deutschen Designs gilt der Fullfederhalter Lamy 2000 der von

Gerd A. Muller

gestaltet wurde. Fur einen Fuller war die Wahl des Werkstoffes Makrolon ungewohnlich.

Der

Lamborghini Gallardo Superleggera

hat u. a. ein Ruckfenster und eine Motorraumabdeckung aus abriebfest beschichtetem, UV-bestandigem Polycarbonat. Die Bauteile entstehen durch Warmumformung und

CNC

-Frasen von Polycarbonat-Halbzeugen. Grund fur die Material-Wahl war unter anderem das im Vergleich zu Glas geringere Gewicht des Werkstoffs. Dies spart Gewicht (und damit Treibstoff) und verlagert den Schwerpunkt des Wagens etwas nach unten (je tiefer der Schwerpunkt eines Fahrzeugs, desto besser liegt es auf der Straße). Bei zivilen Automobilen ist laut Autoverscheibungs-Norm ECE R43 hinter der B-Saule eine maximale Trubungszunahme (ΔHaze) von 10 % nach 500 Zyklen des Taber(R)-tests zulassig. Diese Werte werden von

Polysiloxan

-beschichtetem Polycarbonat gut erreicht.

Der

Grevenbroicher

Kunstler Matthias Hintz fertigt Skulpturen aus Polycarbonat. Dazu fugt er bis zu 20.000 CDs mit einem Heißluftfon zusammen.

[13]

- ↑

a

b

c

d

e

f

g

h

i

j

k

l

m

n

o

Hans Domininghaus (Hrsg.):

Die Kunststoffe und ihre Eigenschaften

. 8. Auflage, Springer-Verlag Heidelberg 2012, S. 714ff.

- ↑

TECHNISCHES DATENBLATT PC ? Polycarbonat.

Archiviert vom

Original

am

14. September 2022

;

abgerufen am 14. September 2022

.

- ↑

Dieser Stoff wurde in Bezug auf seine Gefahrlichkeit entweder noch nicht eingestuft oder eine verlassliche und zitierfahige Quelle hierzu wurde noch nicht gefunden.

- ↑

a

b

c

d

Eintrag zu

Polycarbonate

. In:

Rompp Online

.

Georg Thieme Verlag, abgerufen am 12. Juni 2014.

- ↑

a

b

Wolfgang Kaiser

:

Kunststoffchemie fur Ingenieure.

3. Auflage. Carl Hanser, Munchen 2011, S. 331 ff.

- ↑

Korinna Brammer et al.: (Glas)klare Sache. In: Kunststoffe, Heft 8/2006, S. 84?87.

- ↑

De Zeen: Polycarbonate.

Abgerufen am 27. Marz 2020

.

- ↑

Walter Loy: Chemiefasern fur technische Textilprodukte. 2., grundlegende uberarbeitet und erweiterte Auflage. Deutscher Fachverlag, Frankfurt am Main 2008,

ISBN 978-3-86641-197-5

, S. 258.

- ↑

Dietrich Braun: Kleine Geschichte der Kunststoffe, 2. Auflage. Carl Hanser Verlag, Munchen 2017,

ISBN 978-3-446-44832-2

, S. 290.

- ↑

Polycarbonate Plastics and Bisphenol A Release

(

Memento

vom 19. Mai 2016 im

Internet Archive

).

- ↑

EU-Koordination Deutscher Naturschutzring (DNR):

EU-weites Verbot fur Bisphenol A in Babyflaschen ab Juni 2011.

(

Memento

vom 1. September 2011 im

Internet Archive

) Meldung vom 26. November 2010.

- ↑

Europaische Kommission:

Bisphenol A: EU-Verbot von Sauglingsflaschen tritt morgen in Kraft

. Pressemitteilung vom 31. Mai 2011.

- ↑

Stefan Albus:

Polycarbonat ? der Marmor von morgen?

In: K-Zeitung, Heft 16/2012, S. 25?26.