L'

acier inoxydable

, couramment appele

acier inox

ou

inox

, est un

acier

(

alliage

a base de

fer

et de

carbone

), comportant moins de 1,2 % de carbone et plus de 10,5 % de

chrome

, dont la propriete remarquable est d'etre peu sensible a la

corrosion

et de ne pas se degrader en

rouille

.

La presence de chrome en solution au-dela de 10,5 % dans la matrice d'un acier provoque la formation d'une couche protectrice d'

oxyde de chrome

qui lui confere son inoxydabilite. D'autres elements peuvent etre ajoutes, notamment le

nickel

qui ameliore les proprietes mecaniques en general et la

ductilite

en particulier, ou encore le

molybdene

ou le

titane

qui ameliorent la stabilite de l'alliage pour des temperatures autres qu'ambiante, ou encore des elements a haut point de fusion comme le vanadium et le tungstene accompagne en general d'une augmentation de la teneur en chrome, pour obtenir la resistance aux hautes temperatures au contact d'une flamme (aciers refractaires).

L'acier inoxydable est devenu indispensable dans de nombreux domaines : ustensiles de cuisine (malgre sa

conductivite thermique

dix fois plus faible que celle de l'

aluminium

), objets usuels, medecine, chirurgie, batiment et travaux publics, construction navale, automobile, aeronautique, outillage, industries mecaniques, agroalimentaires, chimiques, transports,

etc.

Il est entierement recyclable.

L'

ecrou

de gauche n'est pas en inox et

rouille

, contrairement au reste du serre-cable.

L'

ecrou

de gauche n'est pas en inox et

rouille

, contrairement au reste du serre-cable.

Les phenomenes de

corrosion

des metaux sont de nature electrochimique : le metal retrouve son etat thermodynamiquement stable, l'etat

oxyde

, en presence d'un milieu oxydant (eau, atmosphere, milieu naturel ou industriel). Le metal reagit avec l'environnement, cette reaction se faisant avec des echanges d'electrons.

Le fer, constituant majoritaire des aciers, s'oxyde facilement ; le produit de corrosion, la

rouille

, s'effrite ou se dissout dans l'eau, et les parties saines de la piece se trouvent progressivement en contact avec le milieu oxydant. A chaud, la diffusion des atomes oxydants dans l'epaisseur du metal peut aggraver et accelerer encore le probleme.

Une des manieres d'eviter la corrosion consiste a incorporer une proportion importante de

chrome

(Cr) dans l'acier (plus de 10,5 % en masse). Le chrome reagit avec le

dioxygene

de l'air et forme une couche d'

oxyde de chrome

Cr

2

O

3

:

- 4 Cr + 3 O

2

→ 2 Cr

2

O

3

Cette couche, compacte, adherente et donc protectrice, est appelee ≪ couche

passive

≫ : elle forme une barriere separant l'acier de son milieu. En temps normal, elle est invisible car tres fine. Ainsi, contrairement a ce que son nom pourrait laisser penser, ledit acier n'est pas inoxydable : il s'oxyde rapidement, mais forme un oxyde de chrome protecteur en surface, contrairement a la rouille.

Il est interessant de constater qu'une passivation a l'air simple ne se constitue pas aussi rapidement qu'une passivation chimique (sous 48h a 72h contre 12h a 48h), de plus la couche passive faite a l'air ne sera pas aussi epaisse. En cas de fortes contraintes chimiques (exposition au sel ou au chlore) ou thermiques (reseaux vapeur par exemple), la passivation a l'air ne sera pas suffisante pour proteger sur le long terme l'inox. La rugosite de la matiere joue egalement un role important dans l'apparition de la rouille (plus le Ra est faible et plus le risque d'apparition d'oxyde de rouille diminue).

Par rapport a

une electrode a hydrogene de reference

, le

potentiel

des aciers inoxydables se situe entre le molybdene et le

mercure

, non loin de l'

argent

et du

platine

.

L'addition de divers elements d'alliage permet de s'adapter au milieu specifique dans lequel doit etre utilise l'acier, et de modifier ses proprietes mecaniques :

- l'ajout de nickel ameliore les proprietes de la couche passive : en milieu acide, cet element ne participe pas directement a la modification du film passif mais sa presence augmente la surtension de reduction des ions H

+

, c'est-a-dire qu'il freine la reaction cathodique et limite ainsi la corrosion. En milieu caustique plus ou moins oxydant, le nickel s'integre a la couche d'oxyde (2 Ni + O

2

→ 2

NiO

) et cree ainsi une certaine passivation. Le nickel est un element gammagene, il permet d'obtenir une structure

austenitique

et donc d'avoir des toles qui se mettent en forme facilement ;

- le carbone en haute teneur permet de

tremper

l'acier et d'obtenir un acier

martensitique

tres dur, mais le carbone nuit a la soudabilite, et peut par ailleurs pieger le chrome et gener la formation de la couche passive ;

- d'autres elements d'alliage, pour l'essentiel des metaux relativement ≪ nobles ≫ comme le

molybdene

, le

titane

, le

cuivre

, ameliorent encore la resistance chimique, en particulier dans les milieux non oxydants. Le molybdene, en particulier, en combinaison avec le silicium present dans l'acier, forme par dissolution (corrosion) un heteropolyacide qui se redepose ensuite a partir de la solution agressive a l'exterieur du film passif principalement compose d'hydroxyde de chrome Cr(OH)

3

. Cet heteropolyacide intervient comme couche barriere en complement du film d'hydroxyde de chrome. Cet effet benefique du molybdene diminue en cas de forte agitation ou vitesse du fluide corrosif car il est peu adherent.

Il existe de fait de tres nombreuses nuances d'aciers inoxydables et le choix est parfois difficile, car ils n'ont pas tous le meme comportement dans un milieu donne. On les designe souvent par les pourcentages massiques en nickel et en chrome. Ainsi, un acier inoxydable 18/10, tel que ceux utilises en coutellerie, pour les couverts et pour la cuisine en general, contient 18 % en masse de chrome et 10 % en masse de nickel. Cette designation est en fait tres insuffisante car elle ne prejuge en rien de la structure metallurgique.

Les aciers inoxydables peuvent se corroder si l'on n'utilise pas la bonne nuance par rapport a l'environnement de la piece (composition chimique de l'environnement, temperature), ou bien si la couche passive ne se forme pas avant la mise en service de la piece :

- le metal est mis a nu (meulage, usinage, deformation de la piece faisant craquer la couche passive, frottement, erosion, cavitation), mais de l'huile ou de la graisse empeche l'air d'arriver pour oxyder ; la surface est alors dite ≪ active ≫ ;

- des particules d'acier non inoxydable polluent la surface (pollution par le fer) : ces particules rouillent, ce qui forme des aureoles, mais peuvent aussi amorcer une corrosion de l'inox dans certains cas ;

- on peut avoir de la corrosion galvanique : contact de l'inox avec un metal plus noble, heterogeneite dans l'inox, variation de concentration du milieu.

On peut dire que :

- les aciers inoxydables ne peuvent etre corrodes a froid qu'en presence d'humidite. C'est ainsi qu'ils resistent au

chlore

, gaz pourtant tres corrosif, pourvu que ce dernier soit parfaitement sec ;

- une bonne utilisation des aciers inoxydables necessite donc un metal d'une tres grande homogeneite pour eviter des corrosions locales et un passage de l'etat actif a l'etat passif en tous les points de la surface exposee.

Les premiers alliages de fer et d'acier resistant a la corrosion furent coules des l'Antiquite : le

pilier de fer de Delhi

, erige sous ordre de

Kumaragupta

I

er

au

V

e

siecle, subsiste encore de nos jours en parfait etat. Cependant, une distinction doit etre faite dans le vocabulaire : ces alliages devaient leur resistance a leur haute teneur en

phosphore

, et non en chrome. Il ne s'agissait donc pas d'aciers inoxydables dans le sens que l'on donne actuellement au terme. Dans ces alliages et sous des conditions climatiques favorables, il se forme en surface une couche de passivation d'oxyde de fer et de phosphates qui protege le reste du metal bien mieux qu'une couche de rouille.

Les premiers aciers resistants a base de chrome furent developpes par le metallurgiste francais

Pierre Berthier

, qui remarqua leur resistance a certains acides et imagina leur application en coutellerie. Cependant, a l'epoque, on n'utilisait pas les bas taux en carbone et haut taux en chrome couramment utilises dans les aciers inoxydables modernes, et les alliages obtenus alors, trop riches en carbone, etaient trop fragiles pour avoir un veritable interet.

En 1878, les etablissements

Jacob Holtzer

[

1

]

situes a

Unieux

(Loire) commencent la production industrielle d'

aciers au creuset

chromes. Pour autant, seules de meilleures caracteristiques mecaniques sont alors recherchees, la corrosion interessant peu les

metallurgistes

. Ainsi, en 1890, a ce sujet, Henry Marion Howe se contente de rapporter que

≪ le chrome est repute accelerer la

rouille

du fer

[

note 1

]

≫

[

2

]

.

Dans les

annees 1890

, l'Allemand

Hans Goldschmidt

developpa et breveta un procede appele la

thermite

qui permettait d'obtenir du fer sans carbone. Entre

1904

et

1911

, divers chercheurs, notamment le Francais

Leon Guillet

, mirent au point differents alliages que l'on pourrait aujourd'hui considerer comme inoxydables. En

1911

, l'Allemand

Philip Monnartz

mettait en evidence l'influence du taux en chrome des alliages et leur resistance a la corrosion.

Enfin, en

1913

, l'Anglais

Harry Brearley

des laboratoires Brown-Firth (

Sheffield

, Angleterre), en travaillant sur l'erosion dans les canons d'armes a feu, developpa un acier qu'il baptisa

rustless

(≪ sans rouille ≫) : il s'apercut que des echantillons polis en vue d'examens de laboratoire ne subissaient pas d'oxydation. Cet acier sera ensuite rebaptise

stainless

(≪ sans tache ≫, ou ≪ pur ≫), ce sera officiellement le premier acier a porter le nom d'≪ inoxydable ≫ ; Brearley entra dans l'histoire comme leur inventeur. Il s'agissait alors d'un acier inoxydable martensitique (0,24 % en carbone et 12,8 % en chrome). Cependant, d'autres aciers comparables avaient ete developpes en Allemagne par

Eduard Maurer

(de)

et

Benno Strauss

(de)

qui elaboraient un acier inoxydable

austenitique

(21 % de chrome et 7 % de nickel) pour

Krupp AG

. Aux Etats-Unis,

Christian Dantsizen

et

Frederick Becket

lancerent deja la fabrication industrielle d'acier inoxydable ferritique. En

1908

, Krupp avait deja construit des navires a coque en acier inoxydable chrome-nickel.

En

1924

,

William Herbert Hatfield

(en)

, qui succeda a

Harry Brearley

a la tete des laboratoires Brown-Firth, elabora l'acier ≪ 18/8 ≫ (18 % en masse de chrome et 8 % en nickel) qui est probablement le representant le plus utilise des aciers inoxydables fer-nickel-chrome.

En 1925 est mis au point le

Procede Ugine-Perrin

dans les usines savoyardes de la

Societe d'electrochimie, d'electrometallurgie et des acieries electriques d'Ugine

, future

Ugitech

, une methode permettant d'obtenir un acier inoxydable a la fois pur, fiable et bon marche, par agitation des aciers avec des

laitiers

prealablement fondus, pour obtenir une epuration complete des aciers.

Pour etre classe dans la categorie inoxydable, un acier doit contenir au moins 10,5 % de chrome (Norme EN 10020).

Les principales familles d'aciers inoxydables sont les suivantes :

- ferritique

: fer-chrome, carbone < 0,1 %,

ferromagnetique

(≪ magnetique ≫). La nuance la plus courante est l'EN DIN 1.4016 (AISI 430). Le chrome et le molybdene augmentent la resistance a la corrosion. Le titane et le niobium ameliorent la soudabilite ;

- martensitique

: fer-chrome, carbone > 0,1 %,

ferromagnetique

(≪ magnetique ≫), apte a la trempe ;

- austenitique

: fer-chrome-nickel, carbone < 0,1 % (y compris nuance DIN 1.4301 / AISI 304, souvent appelee 18/8 ; 18/10),

paramagnetique

(≪

amagnetique

≫) a l'etat de livraison. C'est plus de 65 % de l'utilisation d'acier inoxydable ;

- duplex

: fer-chrome-nickel, structure mixte austenitique-ferritique, magnetique (la nuance la plus connue est l'EN DIN 1.4462). Ces aciers presentent en general des caracteristiques mecaniques superieures et une meilleure resistance a la corrosion que la plupart des nuances courantes austenitiques et ferritiques.

Les plus courants (analyses chimiques : en % ponderal) sont :

- X2CrNi18-09 (

AISI

304L ou A2) : C : 0,02 %, Cr : 17 a 19 %, Ni : 9 a 11 %, ≪ inox alimentaires ≫, utilises pour la realisation de materiel de collectivite, et d'ouvrages toutes qualites ;

- X2CrNiMo17-12 (AISI 316L ou A4) : C : 0,02 %, Cr : 16-18 %, Ni : 11-13 %, Mo (molybdene) : 2 %, dits ≪ inox chirurgical ≫ et ≪ inox marine ≫, utilises dans les industries chimiques, pharmaceutique, petrolieres, agro-alimentaires (cuves…), mobilier urbain, et aussi intensement en milieu nautique ;

- X8Cr17 (AISI 430) : C : 0,08 %, Cr : 16-18 %, utilises pour les articles de menage, l'electromenager, les eviers ;

- X6CrTi12 (AISI 409) : C : 0,06 %, Cr : 11-13 %, Ti (titane), utilise dans les echappements automobiles, fourneaux,

etc.

La plupart des aciers inoxydables utilises sont conformes a des normes :

- europeennes (norme EN DIN 10088 en particulier) ;

- americaines (normes de l'ASTM) ; L signifie

low carbon

(bas carbone), H signifie

High carbon

(haut carbone) ;

- d'autres pays egalement, mais ces normes sont peu connues internationalement.

Concernant le tableau d'equivalence ci-dessous, il faut remarquer que la nuance americaine de type 316 autorise une teneur en molybdene de 3 % maximum, ce qui peut poser un probleme de conformite lorsque la specification cite une norme europeenne qui limite la teneur en molybdene a 2,5 %.

Equivalences des designations

EN 10027

(europeenne)

|

Afnor

NF A 35573

(France)

|

AISI

(Etats-Unis)

|

Composition

|

| % C

|

% Cr

|

% Ni

|

% Mo

|

% Si

|

% Mn

|

% P

|

% S

|

Autres

|

| X10CrNi18-08 1.4310

|

Z10CN18-09

|

302

|

0,12

|

16 a 18

|

6 a 8

|

?

|

1

|

2

|

0,04

|

0,03

|

?

|

| X8CrNiS18-09 1.4305

|

Z10CNF18-09

|

303

|

≤ 0,12

|

17 a 19

|

8 a 10

|

0,6

|

1

|

2

|

0,06

|

≥ 0,15

|

?

|

| X5CrNi18-10 1.4301

|

Z7CN18-09

|

304

|

0,05

|

17 a 19

|

8 a 10

|

?

|

1

|

2

|

0,04

|

0,03

|

?

|

| X2CrNi18-09 1.4307

|

Z3CN18-10

|

304 L

|

0,02

|

17 a 19

|

9 a 11

|

?

|

1

|

2

|

0,04

|

0,03

|

?

|

| X5CrNi19-11 1.4303

|

Z8CN18-12

|

305

|

0,05

|

17 a 19

|

11 a 13

|

?

|

1

|

2

|

0,04

|

0,03

|

?

|

| X7CrNi23-14

|

Z12CNS25-13

|

309

|

0,07

|

22 a 25

|

11 a 14

|

?

|

1

|

2

|

0,04

|

0,03

|

?

|

| X12CrNiSi25-20

|

Z12CNS25-20

|

310

|

0,12

|

23 a 26

|

18 a 21

|

?

|

1

|

2

|

0,04

|

0,03

|

?

|

| X5CrNiMo18-10 1.4401

|

Z6CND17-11

|

316

|

0,05

|

16 a 18

|

10 a 12,5

|

2 a 2,5

|

1

|

2

|

0,04

|

0,03

|

?

|

| X2CrNiMo17-12-02 1.4404

|

Z2CND17-12

|

316 L

|

0,02

|

16 a 18

|

10,5 a 13

|

2 a 2,5

|

1

|

2

|

0,04

|

0,03

|

?

|

| X10CrNiMoTi18-10 1.4571

|

Z6CNDT17-12

|

316 Ti

|

0,1

|

16 a 18

|

10,5 a 13

|

2 a 2,5

|

1

|

2

|

0,04

|

0,03

|

Ti ≥ 5 C ; Ti ≤ 0,7

|

| X10CrNiTi18-09 1.4541

|

Z6CNT18-10

|

321

|

0,10

|

17 a 19

|

10 a 12

|

?

|

1

|

2

|

0,04

|

0,03

|

Ti ≥ 5 C ; Ti ≤ 0,7

|

| X7Cr13 1.4003

|

Z6C13

|

403

|

0,07

|

11,5/13,5

|

?

|

?

|

1

|

1

|

0,04

|

0,03

|

?

|

| X10Cr13 1.4006

|

Z12C13

|

410

|

0,08/0,15

|

11,5/13,5

|

?

|

?

|

1

|

1

|

0,04

|

0,03

|

?

|

| X12CrS13

|

Z12CF13

|

416

|

0,08/0,15

|

12 a 14

|

0,5

|

0,15/0,6

|

1

|

1,5

|

0,06

|

≥ 0,15

|

?

|

| X20Cr13 1.4021

|

Z20C13

|

420

|

0,16-0,25

|

12

|

?

|

?

|

≤ 1

|

≤ 1,5

|

≤ 0,04

|

≤ 0,015

|

?

|

| X30Cr13 1.4028

|

Z30C13

|

420 B

|

0,3

|

12 a 14

|

?

|

?

|

1

|

1

|

0,04

|

0,03

|

?

|

| X6Cr17 1.4016

|

Z8C17

|

430

|

0,08

|

16/18

|

0,5

|

?

|

1

|

1

|

0,04

|

0,03

|

?

|

| X12CrMoS17

|

Z10CF17

|

430 F

|

0,12

|

16/18

|

0,5

|

0,2/0,6

|

1

|

1,5

|

0,06

|

≥ 0,15

|

?

|

| X22CrNi17 1.4057

|

Z15CN16-02

|

431

|

0,1/0,2

|

15/17

|

1,5/3

|

?

|

1

|

1

|

0,04

|

0,03

|

?

|

| X105CrMo17

1.4125

|

Z100CD17

|

440 C

|

1

|

17

|

?

|

?

|

?

|

1

|

?

|

?

|

?

|

Les principales formes de produits sont :

- les toles a chaud et a froid ;

- les tubes ronds, carres (decoration), rectangulaires (decoration) ;

- les barres ;

- les fils ;

- les

demi-produits

destines soit a etre forges, soit relamines ;

- les

fibres

;

- les accessoires, la robinetterie, les raccords.

Formes de corrosion des aciers inoxydables

[

modifier

|

modifier le code

]

Comme tous les metaux, ces aciers peuvent subir une corrosion chimique uniforme qui attaque les surfaces de maniere reguliere ; on peut alors mesurer la masse perdue par unite de surface et par unite de temps.

Corrosion intergranulaire.

Corrosion intergranulaire.

D'autres formes de corrosion caracterisent les aciers inoxydables austenitiques et peuvent se reveler tres genantes a l'usage :

- la

corrosion intergranulaire

, en cheminant entre les microcristaux du metal, finit par desagreger le metal. Elle est liee a la precipitation de carbure de chrome le long des joints. Pour qu'elle se produise, trois conditions doivent etre remplies : au moins 0,035 % de carbone, une sensibilisation par un maintien a une temperature de

400

a

800

°C

, un milieu exterieur acide avec un pouvoir oxydant compris entre deux limites bien definies ;

- la

corrosion par piqures

n'est generalement pas due a une heterogeneite du materiau mais a la presence accidentelle d'une poussiere metallique qui, en milieu humide, forme une pile electrique. La surface de l'acier constitue alors l'anode et se corrode. On peut ainsi voir des toles de 2

mm

d'epaisseur se percer en quelques heures. Un milieu a la fois tres acide et tres oxydant peut produire des effets similaires ;

- la

corrosion sous contrainte

provoque la mise hors service tres rapide des objets qu'elle attaque. Elle est heureusement tres rare. Pour qu'elle se produise, il faut que les pieces comportent des parties mises en tension, meme faiblement, sous l'effet des contraintes de service ou des effets secondaires des soudures, de l'emboutissage… et qu'elles soient en outre exposees a un milieu corrosif de type eau impure, solutions de chlorures meme tres diluees, soude caustique chaude.

Structure metallurgique et role des elements d'addition

[

modifier

|

modifier le code

]

Les aciers inoxydables sont des aciers auxquels on a ajoute du chrome. Conformement a la

norme

europeenne

EN

10088-1

[

3

]

, un acier est classe acier inoxydable s'il contient au minimum 10,5 % en masse de chrome et moins de 1,2 % de carbone.

La teneur en carbone est limitee a un maximum de 1,2 % en masse afin d'eviter la formation de carbures

[

4

]

(notamment de carbures de chrome qui sont des composes chimiques tres stables) qui sont prejudiciables au materiau. Par exemple, le carbure

Cr

23

C

6

, qui peut apparaitre dans l'austenite 18-9, a un effet negatif vis-a-vis de la corrosion intergranulaire (appauvrissement tres important en chrome aux abords des carbures formes provoquant la perte du caractere d'inoxydabilite par captation du chrome)

[

5

]

.

- Le

nickel

favorise la formation de structures homogenes de type austenitique. Il apporte les proprietes de ductilite, de malleabilite et de resilience. Il est a eviter soigneusement dans le domaine du

frottement

.

- Le

manganese

est un substitut du nickel. Certaines series d'aciers austenitiques ont ete developpees, permettant de faire face aux incertitudes d'approvisionnement du nickel

[

6

]

.

- Le

molybdene

et le

cuivre

ameliorent la tenue dans la plupart des milieux corrosifs, en particulier ceux qui sont acides, mais aussi dans les solutions phosphoriques, soufrees,

etc.

Le molybdene accroit la stabilite des films de passivation.

- Le

tungstene

ameliore la tenue aux temperatures elevees des aciers inoxydables austenitiques.

- Le

titane

doit etre utilise a une teneur qui depasse le quadruple de la teneur en carbone. Il evite l'alteration des structures metallurgiques lors du travail a chaud, en particulier lors des travaux de soudure ou il prend la place du chrome pour former un carbure de titane (TiC) avant que ne se forme le carbure de chrome Cr

23

C

6

, preservant de ce fait le caractere inoxydable de l'acier en evitant l'appauvrissement en chrome de la matrice aux abords des zones carburees.

- Le

niobium

a un point de fusion beaucoup plus eleve que le titane et presente des proprietes semblables. Il est utilise dans les metaux d'apport pour soudage a l'arc electrique en lieu et place du titane qui serait volatilise pendant le transfert dans l'arc electrique.

- Le

silicium

joue egalement un role dans la resistance a l'oxydation, notamment vis-a-vis des acides fortement oxydants (

acide nitrique

concentre ou

acide sulfurique

concentre chaud)

[

7

]

.

Diagramme de phase

fer

-

chrome

.

Diagramme de phase

fer

-

chrome

.

Le

fer

pur possede trois

formes allotropiques

en fonction de la temperature :

Le chrome est un element dit alphagene. Il favorise fortement la forme ferritique. Sur le

diagramme de phase

Fe-Cr, le domaine austenitique est assez reduit et est represente par un domaine limite appele

boucle gamma

.

Pour des teneurs superieures a 11,5 % de chrome, l'

alliage

reste ferritique dans toute la plage de temperature. Il y a disparition de la transformation allotropique α-γ. Entre 10,5 et 11,5 % de chrome, l'alliage est biphase ferrite + austenite dans certaines plages de temperature. Il subit une transformation ferrite/austenite pour des teneurs inferieures a 10,5 %.

On notera que le chrome jusqu'a 8 % abaisse la temperature A3 et se comporte comme un element gammagene. Ce comportement s'inverse pour des teneurs superieures a 8 %, point a partir duquel cette temperature augmente

[

8

]

.

Au-dela de 12,7 % de chrome, dans le cadre d'un refroidissement lent, il peut y avoir formation de phase intermetallique sigma (σ) a des temperatures comprises entre

820

°C

et

475

°C

. Elle precipite au

joint de grains

ou dans la matrice ferritique, entrainant une fragilite

[

9

]

. Une hypertrempe consiste a refroidir rapidement (trempe a l'eau) l'acier au-dessous de

475

°C

pour bloquer la formation de phase σ.

Coupe du diagramme de phase ternaire Fe-Cr-Ni montrant l'evolution du domaine austenitique γ en fonction de la teneur en nickel.

Coupe du diagramme de phase ternaire Fe-Cr-Ni montrant l'evolution du domaine austenitique γ en fonction de la teneur en nickel.

Le nickel est, a l'oppose du chrome, un element dit gammagene. Il ouvre le domaine austenitique.

Concretement, l'addition de nickel augmente la taille de la

boucle gamma

.

D'autres elements ont un role alphagene ou gammagene. Un role particulier est tenu par le

carbone

et l'

azote

.

Le carbone a un role gammagene et rentre donc en ≪ competition ≫ avec le chrome

[

5

]

. En fait, plus que le carbone seul, c'est le couple carbone-azote dont il faut tenir compte, ces deux elements etant des elements d'alliage d'insertion contrairement aux autres elements qui sont des elements de

substitution

[

10

]

Les elements alphagenes sont le chrome, le

molybdene

, le

silicium

, le

titane

, le

niobium

, le

vanadium

, le

tungstene

, l'

aluminium

et le

tantale

[

11

]

.

Les elements gammagenes sont le nickel, le carbone, l'azote, le cobalt et le manganese. Le manganese peut avoir un role plus complexe

[

11

]

.

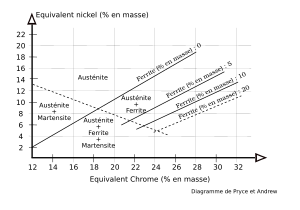

Diagramme de Pryce et Andrew.

Diagramme de Pryce et Andrew.

Plusieurs modeles approximatifs ont ete mis au point pour prevoir le comportement de l'alliage en fonction de la composition globale de l'alliage. Les teneurs sont affectees de coefficients etablis par experience afin de tenir compte du poids de chacun des elements.

Pour les produits lamines, il existe le modele de Pryce et Andrew donnant les equations suivantes :

- chrome equivalent : (Cr)

eq

= (%Cr)+3(%

Si

)+(%

Mo

)

- nickel equivalent : (Ni)

eq

= (%Ni)+0.5(%Mn)+21(%C)+11,5(%

N

)

[

5

]

On remarquera le poids important du carbone et de l'azote.

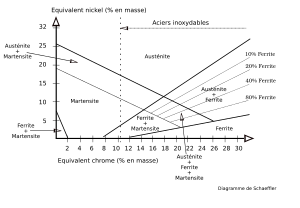

Diagramme de Schaeffler.

Diagramme de Schaeffler.

Il existe egalement le modele de Schaeffler et le modele de Delong pour les aciers inoxydables a l'etat brut de soudage

[

12

]

:

- chrome equivalent : (Cr)

eq

= (%Cr)+1,5(%

Si

)+(%

Mo

)+0,5(%

Nb

)

- nickel equivalent : (Ni)

eq

= (%Ni)+0,5(%Mn)+30(%C)

Dans le modele de Delong, seule la formule du nickel equivalent differe du modele de Schaeffler avec la prise en compte de l'azote :

- nickel equivalent : (Ni)

eq

= (%Ni)+0,5(%Mn)+30(%C)+30(%

N

)

Les aciers au chrome sont ferritiques et magnetiques a l'etat adouci. Certains se comportent comme des aciers speciaux auto-trempants, d'autres ne se trempent que partiellement ou pas du tout.

Les aciers au nickel-chrome sont en general austenitiques, ils sont livres a l'etat hypertrempe. Apres certaines phases de travail, dans certains cas apres soudage, il arrive que ces aciers subissent a nouveau un traitement d'hypertrempe (rechauffage a

1 100

°C

environ), pour remettre en solution des composes intermetalliques et/ou chimiques qui auraient pu se former. L'hypertrempe est toujours suivie d'un refroidissement rapide pour traverser tres rapidement les zones de temperatures ou il pourrait se former des precipites, comme le carbure de chrome (Cr

23

C

6

), ou des phases intermetalliques indesirables. Cette hypertrempe confere a l'acier les proprietes qu'il avait lors de son elaboration.

Sur les autres projets Wikimedia :

On distingue les quatre familles d'aciers inoxydables suivantes :

Ils sont utilises lorsque les caracteristiques de resistance mecanique sont importantes. Les plus courants titrent 13 % de chrome avec au moins 0,08 % de carbone. D'autres nuances sont plus chargees en elements d'addition, avec eventuellement un faible pourcentage de nickel.

Exemples : X20Cr13, X46Cr13, X29CrS13,

N690Co

(X105CrCoMo18-2).

Ils ne prennent pas la trempe. On trouve dans cette categorie des aciers refractaires a haute teneur en chrome (jusqu'a 27 %), particulierement interessants en presence de soufre. Les aciers ferritiques sont parfois utilises comme barriere de resistance a la corrosion (toles plaquees, toles revetues, protegees [dites ≪ claddees ≫, de

cladding

, ≪ habillage ≫, ≪ revetement ≫]) des parois d'equipements sous pression en acier utilises dans les industries petrochimique et chimique. Ces aciers sont souvent utilises en lieu et place des aciers austenitiques pour la realisation d'ustensiles de cuisine. Certains aciers ferritiques, integrant du titane dans leur composition, developpent une resistance a la corrosion semblable aux aciers austenitiques.

Exemples : X6Cr17, X6CrMo17-1, X3CrTi17.

Ce sont de loin les plus nombreux, en raison de leur resistance chimique tres elevee et de leur ductilite comparable a celle du cuivre. Les teneurs en elements d'addition sont d'environ 18 % de chrome et 10 % de nickel. La teneur en carbone est tres basse et leur stabilite peut etre amelioree par des elements tels que le titane ou le

niobium

. De par leur excellente ductilite, ces aciers ont aussi un domaine d'utilisation aux basses temperatures (jusqu'a

?200

°C

) et sont en competition avec les alliages legers et l'acier a 9 % de nickel pour la realisation d'equipements destines a la cryogenie.

Exemples : X2CrNi18-9, X2CrNiMo17-12-2.

Leur solidification se fait d'abord en structure ferritique (ferrite delta) suivie d'une transformation partielle, en phase solide, en structure austenitique, certains (notamment dans le monde du soudage) preferent donc l'appellation ferrito-austenitiques. Ils ont des proprietes de resistance a la corrosion intergranulaire ainsi qu'a la corrosion en eau de mer remarquables et presentent, pendant l'essai de traction, un palier elasto-plastique. Ils ont un comportement mecanique semblable aux aciers de construction. Le simple fait de designer correctement ces aciers permet de tout de suite comprendre qu'un refroidissement lent depuis l'etat liquide, pendant le soudage par exemple, permettra a un maximum de phase ferritique de se transformer en phase austenitique et reciproquement, un refroidissement rapide aboutira a un gel de la ferrite laissant peu de possibilites a la transformation austenitique et donc, par voie de consequence, une sensibilite accrue a la fissuration.

Exemple : X2CrNiN23-4.

La connaissance des types d'acier est essentielle pour les systemes constitues d'elements assembles mecaniquement ou par soudage. La mise en presence de deux aciers inoxydables trop differents dans un electrolyte peut en effet provoquer des phenomenes de corrosion electrochimique tres destructeurs.

Proprietes physiques de quelques varietes d'inox

[

13

]

| Designation

|

Densite (

kg/dm

3

)

|

Module d'elasticite (

GPa

)

|

Coefficient de dilatation moyen (10

?6

K

?1

)

|

Conductivite thermique (

W/m K

)

|

Capacite thermique massique (

J/kg K

)

|

Resistivite (

Ω mm

2

/m

)

|

| EN [

n

o

]

|

AISI/ASTM

|

a 20 °C

|

a 20 °C

|

20?200 °C

|

20?400 °C

|

a 20 °C

|

a 20 °C

|

a 20 °C

|

| Inox austenitiques

|

| 1,4301

|

304

|

7,9

|

200

|

16,5

|

17,5

|

15

|

500

|

0,73

|

| 1,4401

|

316

|

8,0

|

200

|

16,5

|

17,5

|

15

|

500

|

0,75

|

| Inox austeno-ferritiques (duplex)

|

| 1,4462

|

2205

|

7,8

|

200

|

13,5

|

14,0

(g)

|

15

|

500

|

0,80

|

| 1,4362

|

2304

|

7,8

|

200

|

13,5

|

14,0

(n)

|

15

|

500

|

0,80

|

| 1,4501

|

|

7,8

|

200

|

13,5

|

(n.r.)

|

15

|

500

|

0,80

|

| Inox ferritiques

|

| 1,4512

|

409

|

7,7

|

220

|

11,0

|

12,0

|

25

|

460

|

0,60

|

| 1,4016

|

430

|

7,7

|

220

|

10,0

|

10,5

|

25

|

460

|

0,60

|

| Inox martensitiques

|

| 1,4021

|

420

|

7,7

|

215

|

11,0

|

12,0

|

30

|

460

|

0,60

|

| 1,4418

|

|

7,7

|

200

|

10,8

|

11,6

|

15

|

430

|

0,80

|

| Inox a durcissement par precipitation

|

| 1,4542

|

630

|

7,8

|

200

|

10,8

|

11,6

|

16

|

500

|

0,71

|

Les chiffres de production mondiale d'aciers inox sont publies chaque annee par l'ISSF. Ils couvrent l'ensemble des produits plats et longs.

Production d'acier inox en milliers de tonnes brutes*

| Annee

|

Union

europeenne

|

Ameriques

|

Chine

|

Asie

sauf la Chine

|

Autres

|

Monde entier

|

| 2019

|

6805

|

2593

|

29400

|

7894

|

5525

|

52218

|

| 2018

|

7386

|

2808

|

26706

|

8195

|

5635

|

50729

|

| 2017

|

7377

|

2754

|

25774

|

8030

|

4146

|

48081

|

| 2016

|

7280

|

2931

|

24938

|

9956

|

672

|

45778

|

| 2015

|

7169

|

2747

|

21562

|

9462

|

609

|

41548

|

| 2014

|

7252

|

2813

|

21692

|

9333

|

595

|

41686

|

| 2013

|

7147

|

2454

|

18984

|

9276

|

644

|

|

* Tonnes brutes = tonnes sorties de l'acierie (avant laminage et transformation aval).

La Chine produit plus de la moitie de l'inox dans le monde depuis 2017.

La repartition de la production par famille est la suivante (chiffres de 2017) :

- aciers inox austenitiques au Cr-Ni (aussi appeles serie 300**) : 54 % ;

- aciers inox austenitiques au Cr-Mn (aussi appeles serie 200**) : 21 % ;

- aciers inox ferritiques et martensitiques (aussi appeles serie 400**) : 23 %.

** Les chiffres 300, 200 et 400 sont ceux de la numerotation ASTM/AISI des nuances inox.

Cette repartition change peu d'une annee sur l'autre.

Conditions a reunir pour favoriser la resistance a la corrosion

[

modifier

|

modifier le code

]

Les facteurs favorables a la lutte contre la corrosion sont egalement applicables aux aciers inoxydables :

- les surfaces doivent etre decapees pour eliminer tous les oxydes resultant du travail a chaud : laminage, forgeage, traitements thermiques, assemblages par

soudure

,

etc.

Le decapage peut etre mecanique (meulage) ou chimique (

acide fluorhydrique

, avec les problemes d'hygiene, securite et environnementaux que cela pose) ;

- seules les pieces propres et seches, sans traces de graisses ou de residus de produits degraissants et surtout sans particules ferreuses doivent etre traitees thermiquement. Le nettoyage a l'acide nitrique avant traitement est generalement une excellente solution ;

- les tensions residuelles resultant d'un ecrouissage a froid, en particulier celles qui resultent de l'emboutissage, doivent etre supprimees ;

- lors de la conception des pieces, la creation de zones difficiles a nettoyer doit etre evitee ;

- tous les contacts non indispensables entre les pieces d'acier inoxydable et les autres materiaux, metalliques ou non, doivent etre evites ;

- seuls des outils (brosses, piquettes, marteaux, disques de meule, forets,

etc.

) ayant servi sur ce type d'acier doivent etre utilises (risque de contamination par le fer) ;

- il faut proteger des projections et des poussieres metalliques provenant de la mise en œuvre, a proximite, d'aciers non inoxydables (risque de contamination par le fer) ; le travail en atelier blanc doit etre favorise ;

- plus encore pour les aciers inoxydables que pour les autres metaux, l'etat de surface doit etre particulierement soigne car il conditionne l'etablissement d'un film passivant ;

- le cas echeant, la formation d'un film passif doit etre facilitee en traitant a l'

acide nitrique

[

14

]

.

- Eaux industrielles : l'eau pure est sans effet mais les chlorures (et dans une moindre mesure beaucoup d'autres sels), meme a l'etat de traces, sont particulierement nefastes pour les aciers inoxydables ; les nuances contenant du molybdene sont alors les plus indiquees.

- Vapeur d'eau

: normalement sans effet, elle peut toutefois poser des problemes si elle contient certaines impuretes.

- Atmospheres naturelles, a l'exception des atmospheres marines : elles posent d'autant moins de problemes que l'acier contient davantage d'elements nobles et que la surface est mieux polie.

- Atmospheres marines et industrielles : les aciers au chrome s'alterent tres lentement et on prefere en general utiliser des aciers au molybdene.

- Acide nitrique

: il attaque la plupart des metaux industriels mais l'acier inoxydable en general lui resiste particulierement bien, par suite de la passivation de sa surface : le molybdene n'est interessant que si l'acide contient des impuretes.

- Acide sulfurique

: la resistance depend beaucoup de la concentration et la presence d'impuretes oxydantes ameliore la passivation. D'une maniere generale, les nuances austenitiques contenant du molybdene sont les meilleures.

- Acide phosphorique

: la resistance est generalement bonne mais il faut surveiller les impuretes, en particulier l'

acide fluorhydrique

.

- Sulfites acides : la corrosion peut etre catastrophique car ces solutions, que l'on rencontre souvent dans les

papeteries

, comportent beaucoup d'impuretes ; la encore les alliages au molybdene sont preferables.

- Acide chlorhydrique

: la corrosion augmente regulierement au fur et a mesure que la concentration augmente, l'association est donc a eviter.

- Acides organiques : ils ne sont generalement pas aussi corrosifs que les acides mineraux et ceux que l'on rencontre dans l'industrie alimentaire (

acides acetique

,

oxalique

,

citrique

,

etc.

) sont pratiquement sans effet.

- Solutions alcalines : les solutions froides n'ont pratiquement pas d'action mais il n'en est pas de meme pour les solutions concentrees et chaudes.

- Solutions salines : le comportement est generalement assez bon, sauf en presence de certains sels comme les chlorures ; les

nitrates

, au contraire, favorisent la passivation et ameliorent la tenue. L'acide nitrique en melange avec des saumures saturees peut provoquer des destructions de l'acier inox (meme des nuances en 316L).

- Produits alimentaires : il n'y a generalement aucun probleme de corrosion sauf avec certains produits qui contiennent des composants sulfureux naturels ou ajoutes, comme la

moutarde

et les

vins blancs

.

- Produits organiques : ils sont generalement sans action sur les aciers inoxydables, sauf s'ils sont chlores et a chaud (l'eau de Javel a plus de

60

°C

et a des concentrations elevees peut detruire [piqures noires] l'acier inox). Les

colles

,

savons

,

goudrons

, produits petroliers,

etc.

ne posent aucun probleme.

- Sels et autres produits mineraux fondus : les produits alcalins corrodent tous les aciers inoxydables mais pas les nitrates,

cyanures

,

acetates

,

etc.

La plupart des autres sels et des metaux fondus produisent des degats rapides.

Problemes particuliers du travail a chaud

[

modifier

|

modifier le code

]

Par rapport a d'autres materiaux metalliques, les aciers inoxydables possedent certaines proprietes particulieres dont il faut tenir compte lors de la mise en forme :

- ils reagissent enormement aux temperatures assez hautes ;

- ils sont tres mauvais conducteurs de la chaleur ;

- leur resistance mecanique est elevee, surtout dans le cas des austenitiques (a froid, au contraire, les plus resistants sont les

martensitiques

) ;

- le grain tend a grossir a chaud et ne peut etre regenere que par corroyage ;

- le travail doit etre suivi d'un recuit et d'un decapage permettant de profiter de la resistance a la corrosion.

Les pieces massives doivent donc etre chauffees lentement jusqu'a environ

800

°C

avant d'etre portees plus rapidement a la temperature de travail, qui se situe aux alentours de

1 000

°C

. Il faut eviter avant tout la decarburation des aciers martensitiques, le maintien prolonge a haute temperature des aciers ferritiques et des aciers austenitiques, dont le grain grossit facilement et se revele difficile ou parfois meme impossible a regenerer. Le refroidissement rapide a l'eau, apres travail, est souvent preconise.

C'est le plus souvent sous forme de toles ou de tubes que l'on utilise les aciers inoxydables, et dans ce cas on est souvent oblige de pratiquer un

recuit

d'adoucissement apres des operations telles que l'

emboutissage

, pour eviter le maintien de contraintes residuelles trop elevees.

Le degraissage avant traitement doit etre particulierement soigne, les atmospheres oxydantes sont les plus indiquees et les atmospheres carburantes doivent etre proscrites.

Les aciers

martensitiques

trouvent leur principale utilisation en construction mecanique, sous forme de pieces massives. Pour obtenir la resistance voulue, ils sont generalement

trempes

puis

revenus

. L'adoucissement s'impose generalement apres l'

ecrouissage

resultant du travail a froid. Le revenu abaissant la resistance a la

corrosion

, il vaut mieux utiliser une nuance moins riche en carbone qui diminue l'intensite de la trempe et permet d'eviter un revenu a trop haute temperature.

Les aciers

ferritiques

ne prennent pas la trempe mais il faut souvent les recuire, par exemple entre deux passes d'emboutissage et, dans des cas bien particuliers et apres avis du producteur de l'acier, apres

soudage

. Un trop long maintien a temperature elevee engendre une certaine fragilite par suite du grossissement du

grain

.

Les aciers

austenitiques

et austeno-ferritiques sont adoucis par un traitement a haute temperature, de

900

°C

jusqu'a

1 150

°C

, suivi d'un refroidissement aussi rapide que possible. La resistance a la corrosion, particulierement a sa forme intergranulaire, necessite de pratiquer autant que possible un traitement d'hypertrempe.

La detente des tensions internes peut se faire a temperature relativement basse, environ

400

°C

ou

450

°C

.

Les aciers inoxydables a durcissement structural necessitent des traitements particuliers selon les nuances.

Toutes les techniques habituelles du travail a froid sont applicables aux aciers inoxydables et donc aux pieces obtenues a partir de toles ou de fils que l'on peut trouver dans d'innombrables objets d'usage courant.

Les aciers inoxydables sont relativement durs et cette durete s'eleve par ecrouissage, au fur et a mesure qu'on les deforme. Ce phenomene est particulierement marque pour les aciers austenitiques. Les aciers ferritiques s'ecrouissent moins et l'allongement qu'on peut leur imposer est plus faible.

Le ≪ retour elastique ≫ apres formage est beaucoup plus grand que pour les aciers doux ≪ ordinaires ≫.

La

lubrification

entre les pieces en cours de formage et les outils est essentielle et ne pose pas de problemes particuliers pour la plupart des operations. Toutefois, pour les pieces a caractere decoratif, des defauts superficiels peuvent se former a la suite d'un grippage intempestif. L'emploi d'outils en acier trempe, en

fonte

grise a graphite lamellaire (GJL type ≪ meehanite ≫) ou encore en cupro-aluminium ainsi que les protections par des vernis pelables ou des feuilles plastiques constituent souvent une bonne solution.

L'ecrouissage diminue la resistance a la corrosion et cree parfois un magnetisme residuel par suite de la formation de martensite (dite ≪ martensite d'ecrouissage ≫) dans la famille des austenitiques. Un recuit permet de restaurer les structures.

Le

pliage

a la presse ou a la molette ne presente pas de difficulte particuliere.

L'

emboutissage

necessite des machines deux fois plus puissantes que celles qui servent pour l'acier doux. La pression exercee par les serre-flans doit etre suffisante pour eviter les plissements mais pas trop pour eviter les dechirures. Les matrices et poincons en fontes alliees au nickel-chrome donnent les meilleurs resultats, les feuilles minces peuvent etre conformees dans des matrices en alliage cuivre-zinc. Les conges doivent avoir un rayon ni trop petit, ni trop grand, pour eviter a la fois un ecrouissage excessif et les plissements, on prend en general entre 5 et 10 fois l'epaisseur des flans. La lubrification s'effectue avec tous les lubrifiants classiques, solutions

savonneuses

, huiles solubles ou non, avec dans les cas difficiles des ajouts de lubrifiants solides ou de matieres chimiquement actives :

plomb

,

talc

,

graphite

,

bisulfure de molybdene

, huiles sulfurees ou sulfochlorees, additifs phosphores,

etc.

Les recuits se font de preference en atmosphere oxydante et autant que possible aussitot apres l'emboutissage.

Le

repoussage

ne pose pas de probleme particulier, les precautions a prendre sont les memes que pour l'emboutissage, les meilleurs outils sont en

acier cemente

.

Procedure d'assemblage ou de transformation des aciers inoxydables

[

modifier

|

modifier le code

]

Les procedes de

soudage

existants restent valables dans l'ensemble ; on recherche naturellement des soudures saines, sans porosites, dotees d'une bonne resistance mecanique, mais ici il faut en outre qu'elles conservent les qualites de resistance a la corrosion qui sont celles des materiaux de base.

Avant de proceder au soudage d'un acier inoxydable, il est extremement important de nettoyer convenablement les bords a souder y compris les abords (sur une zone qui pourrait atteindre

une temperature superieure a

400

°C

) de toutes traces de graisse, de depots de carbone (tracage au crayon mine) ou autres impuretes de facon a eviter la formation de carbures du genre Cr

23

C

6

ce qui provoquerait un fort appauvrissement en chrome (de l'ordre de 95 %) et donc la perte d'inoxydabilite de ces zones appauvries. Une tres bonne methode de nettoyage consiste a utiliser un jet de vapeur surchauffee. Les memes precautions sont a prendre lors du coupage thermique (plasma, LASER) et les traitements thermiques.

En principe les aciers inoxydables se travaillent dans des ateliers dit ≪ blancs ≫, c'est-a-dire presentant une proprete accrue et l'absence de matiere pouvant polluer l'acier inoxydable. Dans les cas ou la proprete doit etre poussee (aviation, spatial, alimentaire, chimie, pharmacie…), l'acces a l'atelier se fait par sas et l'atmosphere est surpressurisee.

La propriete de la couche d'oxyde ne doit pas faire oublier que le chrome est oxydable et donc de la necessite de proteger le bain de fusion de l'action de l'oxygene par une atmosphere inerte qui peut etre selon le cas, de l'argon ou de l'helium ou de l'azote voire le vide, dans des procedes de soudage sans laitier comme le TIG, le MIG, le A-TIG, le plasma, le laser, le faisceau d'electron.

- Les aciers martensitiques, en raison de leur haute teneur en carbone, se pretent mal au soudage homogene (probleme de rupture fragile en

1

re

passe) et de fissuration a froid par conjugaison des trois facteurs : presence de structures fragiles, effet de l'hydrogene et apparition de contraintes) ; a chaque fois que possible, le soudage heterogene avec produit d'apport austenitique est a privilegier.

- Les aciers ferritiques tendent a devenir fragiles lorsqu'ils sont soudes en homogene et devraient etre immediatement suivi d'un traitement d'hypertrempe (remise en solution des carbures et des composes intermetalliques), ce qui n'est pas toujours realisable. Lorsque rien ne s'y oppose (probleme de corrosion galvanique par exemple) ou qu'il n'y a pas de contre-indication avec la destinee de l'equipement fabrique, il est preconise de souder en heterogene avec un produit d'apport austenitique en utilisant de faibles energies de soudage pour eviter la formation de zones a gros grains fragiles a basse temperature.

- Les aciers austenitiques sont les plus aptes au soudage. Le metal d'apport et les parametres de soudage doivent etre choisis avec soin afin que le joint soude conserve les proprietes chimiques et mecaniques de l'acier de base.

- Les aciers austeno-ferritiques.

On a toujours interet a privilegier les methodes qui limitent dans le temps et en volume la fusion du metal : le

soudage par resistance

(par points, a la molette, par etincelage) donne d'excellents resultats et il ne faut pas oublier le

brasage

, qui ne provoque aucune fusion du metal de base. Le brasage diffusion sous vide donne d'excellents resultats pour l'assemblage de pieces usinees relativement petites et aux profils complexes (pieces d'horlogerie, micro-moteurs, protheses, instrumentation…). Les brasures a l'argent donnent des joints tres resistants mais le brasage au cuivre, a l'etain et, par voie de consequence le soudo-brasage au laiton sont formellement proscrits car ils provoquent une decohesion granulaire et la ruine de l'assemblage.

Le meilleur moyen pour souder les aciers inoxydables, lorsque c'est possible, est le soudage avec metal d'apport austenitique. Tous les procedes traditionnels sont utilisables sauf le chalumeau : soudage a l'arc a l'electrode enrobee, le soudage a l'arc submerge, les procedes sous atmosphere inerte comme le TIG et le MIG, le soudage plasma. Le flux d´argon ou d'helium autour de l'arc electrique empeche l'oxydation du bain de fusion ainsi que pendant le transfert du metal d'apport. Le chalumeau ne doit pas etre utilise parce que le carbone contenu dans la flamme penetre le metal fondu et le rend cassant. Le chalumeau n'est utilisable que pour braser, donc sans fondre l'inox.

Les rivets donnent des joints bien serres en raison de leur coefficient de dilatation eleve. Au-dessous de 5

mm

, on peut riveter a froid. L'etancheite est generalement moins bonne que pour les aciers ordinaires, en raison de l'absence de rouille.

Il est bien entendu conseille de ne pas ≪ marier ≫ les metaux de facon disparate, afin d'eviter la corrosion electrochimique que cela ne manquerait pas de provoquer. La visserie et la boulonnerie en acier inoxydable s'imposent donc tout naturellement.

Du point de vue de l'usinage les aciers inoxydables peuvent etre classes en deux categories :

- les aciers ferritiques et surtout martensitiques s'usinent pratiquement de la meme maniere que les aciers de construction classiques de meme durete, il est cependant conseille de reduire legerement les vitesses de coupe ;

- les aciers austenitiques se distinguent des aciers de construction ordinaires par leur faible limite d'elasticite, leur allongement important avant rupture et leur forte aptitude a l'ecrouissage, ce qui oblige a modifier les conditions d'usinage dans des proportions parfois tres importantes. D'une maniere generale il faut utiliser des machines plus puissantes, tres rigides, ne vibrant pas, et fixer tres energiquement les pieces que l'on veut travailler. On privilegiera les fortes profondeurs de passe a des vitesses relativement faibles.

Les angles de taillant doivent etre les plus grands possibles pour accentuer la solidite des aretes et faciliter l'evacuation de la chaleur.

Les angles de coupes tres positifs evitent le phenomene de collage et d'arete rapportee.

Les liquides de coupe jouent un role particulierement important dans le cas des aciers austenitiques. Une tres forte onctuosite (capacite d'un

lubrifiant

a se fixer solidement aux parois par suite de divers phenomenes d'

adsorption

) est necessaire : on utilisera donc des huiles minerales soufrees ou sulfochlorees additionnees eventuellement de corps gras comme l'huile de ricin ou de colza.

Les aciers ferritiques et martensitiques se travaillent comme les aciers courants, mais pas les austenitiques. Ceux-ci ont une forte propension au grippage et il faut veiller a la bonne depouille laterale des scies et des poincons ; la puissance des machines doit etre nettement plus elevee. Dans tous les cas on veillera a bien eliminer les parties endommagees, particulierement dans le cas de decoupage au plasma.

Le caractere d'inoxydabilite primaire de l'acier dit inoxydable etant essentiellement du a la protection offerte par la couche d'oxyde de chrome, il est parfois indispensable de la reconstituer au moyen d'un traitement de surface approprie.

Il faut avant tout eliminer toute la calamine, les particules ferreuses plus ou moins adherentes a la suite du passage dans les outillages de fabrication ou du brossage a la brosse metallique, les residus d'outillages abrasifs (surtout s'ils ont auparavant servi a travailler des aciers ordinaires). Le decapage chimique et le sablage sont vivement conseilles.

Il faut toujours veiller a ce que les pieces que l'on met en service soient convenablement

passivees

, ce qui peut se faire si on les abandonne suffisamment longtemps a l'air ou si on les oxyde chimiquement pour gagner du temps.

Pour eviter la contamination des surfaces, les outils de

meulage

et de

polissage

doivent autant que possible etre reserves au travail des aciers inoxydables. Les pellicules graisseuses qui se forment souvent au cours de ces operations doivent etre soigneusement eliminees car elles isolent le metal et empechent sa passivation.

Le polissage est indique seulement dans les cas ou il peut reellement ameliorer l'etat de surface, on peut souvent s'en passer pour les toles laminees a froid.

La

tribofinition

est une methode efficace et tres reproductible pour ameliorer les etats de surface des pieces en Inox. Les equipements utilises sont des vibrateurs ou des

centrifugeuses satellitaires

; il faut ensuite identifier les medias abrasifs adaptes a la morphologie des pieces a traiter.

Autant que possible on soignera la qualite des soudures pour que l'on n'ait pas besoin de les parachever par meulage, car cette operation diminue leur resistance.

Le

polissage electrolytique

provoque generalement moins de pertes de matiere que le polissage mecanique. Cependant il doit etre conduit selon des prescriptions tres strictes pour donner de bons resultats.

Dans beaucoup de cas un nettoyage au savon suffit. Il existe des detersifs appropries mais rien ne vaut en fin de compte l'acide nitrique qui elimine les depots et laisse une surface tres bien passivee.

L'expression ≪ nickel chrome ≫ (plus tard raccourcie en ≪ nickel ≫) est apparue pour designer quelque chose d'excellent.

- ↑

≪

Chromium is said to hasten the rusting of iron

[

2

]

.

≫

- ↑

≪ Unieux (42) ? Etablissements Jacob Holtzer ≫

, sur le site

jetons-monnaie.net

.

- ↑

a

et

b

[PDF]

(en)

Henry Marion

Howe

,

The Metallurgy of Steel

,

vol.

1, The Scientific Publishing Company,

(

lire en ligne

)

,

p.

79-80

.

- ↑

EN

10088-1 : Aciers inoxydables. ? Partie 1 : liste des aciers inoxydables.

- ↑

Michel

Dupeux

,

Science des materiaux : aide-memoire

, Paris, Dunod,

coll.

≪ Sciences sup. / Aide-memoire ≫,

(

ISBN

978-2-100-05458-9

)

,

p.

212

.

- ↑

a

b

et

c

J. Barralis, G. Maeder,

Metallurgie, elaboration, structures-proprietes, normalisation

, collection ≪ Les precis

AFNOR

/

Nathan

≫, 2005

(

ISBN

978-2-09-179582-9

)

,

p.

103.

- ↑

Pierre-Jean Cunat, ≪ Aciers inoxydables, criteres de choix et structures ≫, traite ≪ Materiaux metalliques ≫,

Techniques de l’ingenieur

, mars 2000,

p.

M4540-3.

- ↑

Pierre-Jean Cunat, ≪ Aciers inoxydables, criteres de choix et structures ≫, traite ≪ Materiaux metalliques ≫,

Techniques de l’ingenieur

, juin 2000,

p.

M4541-6.

- ↑

Jean

Philibert

, Alain Vignes, Yves Brechet et Pierre Combrade (Nouvelle presentation 2013),

Metallurgie. Du minerai au materiau

, Paris,

Dunod

,

coll.

≪ Technique et ingenierie / Mecanique et materiaux. ≫,

,

2

e

ed.

[

detail des editions

]

(

ISBN

978-2-100-59754-3

)

,

p.

621

.

- ↑

Jean

Barralis

et Gerard Maeder,

Metallurgie : elaboration, structures-proprietes, normalisation

, Paris, AFNOR Nathan,

coll.

≪ Les precis

AFNOR

/

Nathan

≫,

(

ISBN

978-2-091-79582-9

et

978-2-122-60131-0

)

,

p.

102

.

- ↑

J. Philibert et al.

,

p.

627.

- ↑

a

et

b

Pierre-Jean Cunat, ≪ Aciers inoxydables, criteres de choix et structures ≫, traite ≪ Materiaux metalliques ≫,

Techniques de l’ingenieur

, mars 2000,

p.

M4540-7.

- ↑

Pierre-Jean Cunat, ≪ Aciers inoxydables, criteres de choix et structures ≫, traite ≪ Materiaux metalliques ≫,

Techniques de l’ingenieur

, mars 2000,

p.

M4540-8.

- ↑

(en)

≪

Table of technical properties of stainless steels

≫, sur

www.worldstainless.org

.

- ↑

(en)

≪

Cleaning and descaling stainless steels

≫, sur

nickelinstitute.org

(consulte le

)

.

Sur les autres projets Wikimedia :

- Corrosion

- Traitement contre la corrosion

- Galvanisation

procede de recouvrement de l'acier par une mince couche de zinc afin d'empecher la corrosion.

- Chromage

procede de recouvrement de l'acier par une mince couche de chrome afin d'empecher la corrosion.

- Antirouille

- Ressource relative a la sante

:

:

Notices dans des dictionnaires ou encyclopedies generalistes

: