Die Artikel

Schichtstoff

und

Laminat

uberschneiden sich thematisch. Informationen, die du hier suchst, konnen sich also auch im anderen Artikel befinden.

Gerne kannst du dich an der

betreffenden Redundanzdiskussion

beteiligen oder direkt dabei helfen, die Artikel zusammenzufuhren oder besser voneinander abzugrenzen (→

Anleitung

).

Nahaufnahme eines Laminat-Fußbodens mit Strukturoberflache und langsseitiger Fase (V-Fuge)

Nahaufnahme eines Laminat-Fußbodens mit Strukturoberflache und langsseitiger Fase (V-Fuge)

Als

Laminat

(

anhoren

ⓘ

/

?

, von

lateinisch

lamina

?Schicht‘) bezeichnet man einen Werkstoff oder ein Produkt, das aus zwei oder mehreren flachig miteinander verklebten Schichten besteht. Diese Schichten konnen aus gleichen oder unterschiedlichen Materialien bestehen. Die Herstellung eines Laminats bezeichnet man als laminieren.

Generell gibt es zwei Grunde fur die Herstellung eines Laminates:

- Vereinigung verschiedener Werkstoffe, so dass das fertige Laminat die Eigenschaften aller Komponenten in sich vereint, zum Beispiel

- Fußbodenbelage

, bei denen eine preiswerte, stabilisierende, aber wenig abriebfeste Unterlage mit einer dekorativen und robusten Deckschicht (z. B. Holzimitat) zum

Laminatboden

verklebt wird;

- Personalausweise

, bei denen eine bedruckte Karte als Informationstrager zwischen zwei schutzenden Plastikfolien verleimt ist.

- Kontrollierter Aufbau von Material entsprechend den Festigkeits- oder Qualitatsanforderungen, zum Beispiel

- bei der Herstellung von Bauteilen aus

faserverstarkten Kunststoffen

, deren Gewebeeinlage an stark belasteten Stellen konzentriert wird und deren Faserrichtung sich am Verlauf der Zugspannungen orientiert;

- bei der Herstellung von

Sperrholz

, bei der Fehlstellen und Faserverlauf der einzelnen Furnierlage durch die Verleimung mit den anderen Lagen ausgeglichen werden.

Laminatfußboden

imitieren das Aussehen eines hochwertigen Bodenbelages (meist

Parkett

), bestehen allerdings aus einer preiswerten Tragerschicht, die mit einer dunnen

Dekorschicht

verziert und versiegelt wird. Ein solcher Fußboden ist (verglichen zum Beispiel mit Parkett oder Fliesen) sehr preiswert und leicht zu verlegen.

Laminatfußboden sind in verschiedenen Paneelstarken und mit unterschiedlicher Abriebfestigkeit

(Nutzungsklasse)

erhaltlich. Preiswertere Laminate sind relativ dunn, haben ein relativ einfaches Dekor und sind empfindlicher gegen Abrieb und Feuchtigkeit (besonders in den Stoßkanten zwischen zwei Paneelen).

Hochwertige Laminate dagegen imitieren mit Strukturpragungen (zur Nachbildung einer gemaserten Holzoberflache) und V-Fugen zwischen den Paneelen sehr realistisch das Aussehen eines echten Parkettbodens. Aufwandige Oberflachenversiegelungen ermoglichen den Einsatz von Laminat auch auf hochbelasteten Fußboden wie beispielsweise in Diskotheken.

Alle Laminatfußboden haben aber einen Nachteil gemeinsam: bei Beschadigungen oder Verschleiß der Oberflache lassen sie sich nicht wie ein Massivholzparkett abschleifen, da unter der Dekorschicht sofort das Tragermaterial freigelegt wurde.

Laminate aus

faserverstarkten Kunststoffen

sind feste, leichte und frei gestaltbare Werkstoffe aus in Kunstharz eingebetteten Fasern. Sie werden in der Luftfahrt, im Boots- und Automobilbau und in vielen weiteren Bereichen eingesetzt, in denen hochfeste und leichte Materialien benotigt werden.

Platte aus Kohlenstofffaser-Laminat

Platte aus Kohlenstofffaser-Laminat

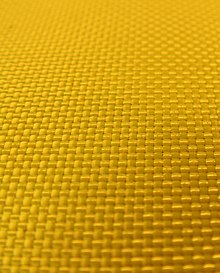

Kevlargewebe

Kevlargewebe

Man unterscheidet Laminate nach mehreren Kriterien:

- Volllaminat, also massive Ausfuhrung: Das Bauteil besteht vollstandig aus faserverstarktem Kunststoff. Solche Laminate sind relativ schwer, aber unempfindlicher gegen Punktbelastung, und in engen Radien leichter zu fertigen.

- Sandwichlaminat

: Zwischen zwei Laminatschichten aus faserverstarktem Kunststoff wird eine leichte, aber schubfeste Zwischenlage eingelegt, die beispielsweise aus Holz, Aluminium, Hartschaum oder

Kunststoffwaben

bestehen kann. Diese Zwischenschicht ist entscheidend fur die Form, Starke und

Steifigkeit

des Gesamtbauteils, fuhrt jedoch zu einer Gewichts- und Materialersparnis im Vergleich zu einer ebenso steifen Zwischenschicht aus Volllaminat. Ein Nachteil ist die Empfindlichkeit gegen Durchstich und Punktbelastung (wenn die Deckschichten zu dunn ausgefuhrt werden).

- Hartpapier

: Papier in Melamin, der elektrisch isolierende Werkstoff ist braunlichgelb bis dunkelbraun und war historisch der erste Werkstoff fur

Leiterplatten

.

- Glasfaserlaminat

(GFK): preiswert, leicht verfugbar, in dunnen Lagen transparent bis durchscheinend. Die farblos weißen Fasern sind bestandig gegen UV-Licht. Elektrisch isolierend, wasserfest ? fur moderne, auch Mehrschicht-Leiterplatten.

- Kohlenstofffaserlaminat

(CFK): sehr leicht und fest, aber teuer. Elektrisch leitend und schlagempfindlich. Bei Verwendung entsprechender Gewebe ergibt sich eine optisch reizvolle Oberflache (sogenannte

Sichtkohle

).

- Aramidlaminat

: relativ unempfindlich gegen Schlag- und Punktbelastung. Vibrationsdampfend und elektrisch isolierend. Die Fasern sind UV-empfindlich und konnen Feuchtigkeit aufnehmen.

- Unidirektionales Laminat: die einzelnen Faserschichten laufen jeweils nur in eine Richtung. Dadurch liegen die Fasern sehr gestreckt und konnen Zugkrafte besonders gut aufnehmen. Die einzelnen Schichten sind ublicherweise in verschiedenen Richtungen ausgerichtet, um Lasten in mehreren Richtungen aufnehmen zu konnen. Die Festigkeit in jede Richtung ist sehr genau definierbar.

- Gewebelaminat: besteht aus einem Gewebe aus Fasern. Die Fasern werden miteinander verwoben und haben somit Kett- und Schussfaden. Wahrend die

Schussfaden

gerade verlaufen, sind die

Kettfaden

durch sie hindurchgewoben. Die Kettfaden konnen sich unter Last also strecken, daher ist das Laminat in Kettrichtung weniger steif.

- Fasermattenlaminat: die Fasern liegen ungeordnet aufeinander. Da die Fasern nicht gerichtet und nicht gestreckt sind, ist ein solches Laminat weniger steif als die oben genannten.

- Spritz-Laminat: Dieses Material ist eigentlich kein Laminat, weil keine definierten Lagen aufgebracht werden. Stattdessen wird Harz mit einer Spruhpistole in eine Form eingebracht, wobei kurze (maximal einige Zentimeter lange) Faserstucke beigemischt werden. Die kurzen und ungeordneten Fasern und der sehr hohe Harzanteil sorgen fur schlechte Festigkeitswerte und große Neigung zu Mikrorissen, die das Material weiter schwachen. Daruber hinaus ist es unmoglich, die aufgebrachte Schichtdicke genau zu kontrollieren. Vorteilhaft ist lediglich die sehr billige Herstellung.

Als Matrix zur Aufnahme und Fixierung der Fasern, ublicherweise:

- Polyesterharz

: preiswert und leicht zu verarbeiten. Hartet schnell aus, ist aber relativ sprode und neigt dazu, Mikrorisse zu bilden. Oberflachen aus Polyesterharz sind sehr glatt und glanzend, daher sind sie gut geeignet fur dekorative Oberflachen oder den Formenbau.

- Vinylesterharz

: hochwertiger, aber auch teurer als Polyester. Weniger sprode.

- Epoxidharz

: teuer und relativ aufwandig in der Verarbeitung. Lange Aushartezeiten ermoglichen lange Bearbeitung, erfordern aber auch viel Zeit. Um hohe Festigkeiten zu erzielen, ist oft ein genau definiertes Nachharten unter erhohter Temperatur (sogenanntes

tempern

) notig. Sehr elastisch und hochfest, ausgezeichnete Klebeigenschaften.

- Phenolharz

: sehr hitzebestandig, daher fur Hochtemperaturanwendungen wie

Bremsbelage

oder Hitzeschilde geeignet.

Kameraflug durch einen

μCT

-Bildstapel einer Stricknadel aus laminierten Holzscheiben. Die Schichten werden durch die unterschiedlichen Richtungsverlaufe der Gefaße sichtbar. Die Auflosung der Abbildung liegt bei circa 12 μm/Pixel.

Bereits fruh nach der Entwicklung der ersten Kunstharze entdeckte man, dass sich diese dazu eignen, preiswerte Tragermaterialien wie Papier, Pappe oder Textilfasern zu impragnieren und zu

Hartpapier

,

Hartgewebe

oder zu dekorativen HPL-Platten zu verarbeiten. Dazu werden mehrere mit

Melamin

- und

Phenol

-Harz getrankte Papiere unter Druck und Temperatur miteinander und mit einer Deckschicht verpresst.

HPL-Platten (kurz fur High Pressure Laminate) werden auf Deutsch auch als

Hochdruck-Schichtpressstoffplatten

oder nach DIN

Dekorativer Kunststoff-Schichtpressstoff (DKS)

bezeichnet und unter Markennamen wie

Dekodur

,

Duropal

,

Resopal

,

FunderMax

,

Trespa

oder

Sprelacart

angeboten.

Durch die Verwendung hitzebestandiger Harze halten die fertigen Platten auch hohen Temperaturen (z. B. durch Zigarettenglut und heiße Topfboden) kurzzeitig stand, ohne Schaden zu nehmen. Die Oberflachen sind leicht zu pflegen und zu reinigen, lichtbestandig sowie geruchsneutral und unempfindlich gegen Alkohol, organische Losemittel und Wasser. Oberflachen aus Melaminharz sind lebensmittelecht.

HPL wird wegen der Kratzfestigkeit und der Vielfalt, die durch verschiedene bedruckte Papiere erzeugt werden kann, in vielen Produkten des taglichen Lebens verarbeitet. Tischplatten, Turblatter, Mobel und Kuchenplatten sind nur einige der haufigen Anwendungen.

Wenn es auf eine hohe Stoßfestigkeit nicht ankommt, oder die Beschichtung den Konturen des Materials folgen soll, konnen Tragerplatten mit einer

Direktbeschichtung

versehen werden. Dann werden beispielsweise zwei mit Melaminharz impragnierte Papiere oder ein sogenannter

Finishfilm

direkt mit dem Tragermaterial verpresst.

Eine als umweltfreundlich vermarktete Variante von HPL sind die am Markt ECO-HPL

[1]

genannten Schichtstoffplatten. Diese werden uberwiegend aus Recyclingpapier gepresst und ohne Einsatz kunstlicher

Phenol

-

Formaldehyd

-Harze hergestellt.

[2]

HPL-Platten in verschiedenen Uni Dekoren

HPL-Platten in verschiedenen Uni Dekoren

HPL-Platten sind in einer großen Vielfalt von Dekoren, Oberflachenstrukturen und Materialdicken erhaltlich. Neben vielen Farben werden auch Nachbildungen von Metall-, Holz- und Steinoberflachen angeboten. Das

elektronenstrahlgehartete Schichtstoffverfahren

dient zum Herstellen diverser Oberflachenstrukturen.

Die Gestaltungs- und Anwendungsmoglichkeiten sind vielseitig. Zu den typischen Anwendungsbereichen gehoren z. B.:

[3]

- im Kuchenbau und Mobelbau, fur Fronten, Tischplatten, Kuchenspiegel, abgehangte Kuchenbeleuchtung sowie Mobelstucke wie Stuhle, Tische, Schranke und sogar fur Turen und Turzargen

- im Sanitarbereich fur Toiletten-Raumtrenner sowie fur Umkleiden und Schließfacher in Schwimmbadern

- im Baubereich als

Paneel

-Verkleidung von

hinterbelufteten und gedammten Gebaudefassaden

, Dachuberstanden und Balkonbrustungen

- bei der Innenausstattung als Wand- und Deckenverkleidung, fur Trennwande und Einbaumobel

- im Laden- und Messebau fur die Verkaufsausstattung, Raumtrenner bzw. Stellwande, Kassentische, Theken und sonstige Moblierung, sowie fur Werbetafeln

- in der Industrie zur Arbeitsplatzausstattung (z. B. fur Werkzeugschranke und Arbeitsplatten) sowie fur die Verkleidung von Werkzeugmaschinen

Die Materialdicken reichen von 0,3 mm bei Direktbeschichtungen bis zu 45 mm bei sogenannten Kompaktplatten. Der Materialkern ist bei der Verwendung von reinem Phenolharz rotlich braun, kann durch Pigmentierung und farbige Papiereinlagen jedoch auch schwarz, weiß oder andersfarbig sein.

CPL-Platten (Continuous Pressure Laminate) werden im Durchlauf- oder Endlosverfahren in zweiseitig beheizten Rollenbandpressen in einer Art Endlosplatte verpresst. Der Pressdruck ist geringer als bei HPL-Platten.

In deutschsprachigen Landern werden diese Laminate auch Dekorative Schichtpressstoffplatten (abgekurzt DKS = Dekorativ Kunststoff Schichtpressstoff) oder einfach dekorativer

Schichtstoff

genannt.

Durch die Verwendung spezieller Materialien lasst sich eine erhohte Widerstandsfahigkeit gegen Flammeneinwirkungen erreichen.

Eine warmeableitende Schicht, z. B. eine Metallfolie, macht die Platte gegenuber Zigarettenglut bestandig, indem die Hitze schnell abgeleitet wird.

Fur den vorbeugenden Brandschutz geeignetes Material zeichnet sich durch eine gute Oberflachenbeschaffenheit aus, ist

problemlos zu bearbeiten, baubiologisch unbedenklich und nach der Baustoffklasse DIN 4102-1 - A1 (A2) und nach EN 13501-1 mit A2-s1-d0 als ein nicht brennbares Bauelement auf unterschiedlichen Tragerwerkstoffen als Bauelement klassifiziert.

[4]

Verschiedene Platteneigenschaften, wie Zug-/Biegefestigkeit, Abriebfestigkeit, Kratz- und Fleckenunempfindlichkeit, Verhalten gegenuber Zigarettenglut, heißen Kochtopfboden, kochendem Wasser etc., sind in Prufnormen geregelt.

Fur Postforming-Platten verwendete Papiere und Harze lassen eine nachtragliche Erweichung der Impragnierung zu, da die Vernetzung der Kunststoffmolekule zunachst noch nicht abgeschlossen ist. So ist eine Verformung unter Einwirkung von Warme und Druck moglich, um die Schichtstoffplatte beispielsweise um die abgerundeten Kanten des Tragerwerkstoffes herum zu kleben.

Viele bekannte

Holzwerkstoffe

sind ebenfalls Laminate, dazu gehoren zum Beispiel

- Sperrholz

mit seinen Unterarten, wie beispielsweise

Multiplex-Platten

,

Tischlerplatten

, sowie als

formverleimtes Sperrholz

, bei welchem die einzelnen Furnierschichten des Sperrholzes nicht auf einer ebenen Flache, sondern gleich in der vorgesehenen Form verklebt werden, wodurch relativ komplexe Formen gefertigt werden konnen.

- Kaltverleimtes

Formschichtholz

besteht ahnlich wie formverleimtes Sperrholz aus vielen, bei Raumtemperatur verklebten Furnierschichten. Hier lauft allerdings die Maserung in allen Schichten parallel, so dass das geschaffene Formteil ahnliche Eigenschaften hat wie Massivholz. Im Gegensatz zum Sperrholz wird hier auf das

Sperren

(Verdrehen der Schichten zueinander) meist aus optischen Grunden verzichtet.

- Arbeitsplatten und Mobelfronten,

bei denen eine

Spanplatte

oder

MDF

-Platte mit Furnier oder einer schutzenden Kunststoff-Dekorschicht (HPL,

Melamin

oder RTF/Rigid Thermal Foil) verleimt wird.

- OSB-Platten

(orientated strand board,

Grobspanplatten

) sind streng genommen nicht als Laminate zu bezeichnen, da sie nicht aus definierten Schichten (lat.: laminae) aufgebaut sind.

- Verschiedene laminierte Holzwerkstoffe

-

Sperrholz

-

Multiplexplatte

-

Spanplatte mit und ohne auflaminierte Dekorschicht

-

Ein Stuhl aus formverleimtem Sperrholz

-

Kaltverleimtes Formschichtholz

-

OSB-Platte

Eine Klinge aus laminiertem Damaszenerstahl

Eine Klinge aus laminiertem Damaszenerstahl

Damaszenerstahl

entsteht aus dem Zusammen

schmieden

von zwei verschiedenen Stahlsorten und anschließend wiederholtes Ziehen, Falten und verschmiedendes Hammern. Ein solches Stahlstuck kann bis zu Dutzende Stahllagen aufweisen. Durch Einhammern oder -walzen eines Dellenmusters werden die Schichten gewolbt und ergeben bei planem Anschleifen das charakteristische rhythmische Muster, das durch

Oxidation

oder An

atzen

starker sichtbar und ertastbar hervortritt. Durch Kombination einer harten mit einer zahen Stahlsorte werden Klingen fur Messer und Blankwaffen erzielt, die beide Eigenschaften vereinen. An der Schneide treten an den Materialubergangen dabei kleine Kerben auf, die wie feine Sagezahne wirken. Man spricht man auch von

laminiertem Stahl.

Der bis 2010 ausgegebene deutsche Personalausweis ist in eine Kunststofffolie eingeschweißt.

Der bis 2010 ausgegebene deutsche Personalausweis ist in eine Kunststofffolie eingeschweißt.

In diesem Zusammenhang bezeichnet Laminieren das Verschweißen von Dokumenten, Fotos oder ahnlichen Druckerzeugnissen zwischen zwei transparenten Kunststofffolien (Polyesterfolien).

Dadurch wird normales Papier vor Nasse, Knicken und Beschadigungen geschutzt, außerdem werden Manipulationen erschwert und Beschriftungen lassen sich bei Bedarf leicht wieder entfernen.

Die Laminierfolien werden meist als sogenannte

Laminiertaschen

oder im Dienstleistungssektor als Rollen, die uber große Laminiermaschinen verarbeitet werden, vertrieben. Die Laminiertaschen sind mittig gefalzt, wodurch Dokumente leichter gerade ausgerichtet werden konnen.

Es gibt verschiedene Dicken von Laminierfolien. Die Angaben sind gewohnlich in Mikrometer (oft als

μ

,

Mic,

Mi

oder

Mu

bezeichnet) angegeben und beziehen sich auf eine Schichtdicke der Folie. Bei einer Angabe von beispielsweise 80 Mic betragt die Dicke eines laminierten Dokumentes 160 Mikrometer zuzuglich der Dicke des Papiers.

Man unterscheidet zwei Verarbeitungsarten:

- Heißlaminieren:

Hierbei wird das Papier in die Folie eingelegt und in einem

Laminiergerat

uber eine heiße Rolle gefuhrt, die beide Kunststofflagen bei etwa 60 bis 120 °C miteinander durch Hitze und Druck verschmolzen.

- Kaltlaminieren:

Hierbei befindet sich in der Folientasche ein Klebstoff, der bereits durch Druck miteinander verklebt. Kaltlamination kann daher auch ohne besonderes Gerat von Hand vorgenommen werden.

Laminatsegel. Zu erkennen sind die Fasern aus

Aramid

(?Kevlar“, gelb) und Kohlenstofffaser (schwarz), die zwischen zwei dunnen Folien verklebt sind.

Laminatsegel. Zu erkennen sind die Fasern aus

Aramid

(?Kevlar“, gelb) und Kohlenstofffaser (schwarz), die zwischen zwei dunnen Folien verklebt sind.

- einseitige

Schutzlaminierung

von Druckwerken mit Klebefolien, meist im Außenbereich fur Infotafeln und Ahnliches zum Schutz vor Witterung, UV-Licht oder Vandalismus wie

Graffiti

.

- Laminatsegel

aus hochfesten Fasern, die von beidseitigen Folien oder Gewebelagen fixiert und geschutzt werden.

- Textillaminate

, bei denen eine wasserdampfdurchlassige, atmungsaktive Membranschicht mit Decklagen verklebt wird, um die Membran vor Beschadigungen zu schutzen.

- ↑

Siehe auch

www.dekodur.com

- ↑

Siehe auch

www.bm-online.de

(

Memento

vom 27. September 2013 im

Internet Archive

)

- ↑

Siehe auch

ICDLI

- ↑

Siehe auch

www.dekodur.com/firesafe