La tecnica del hormigon se ha desarrollado mucho en el siglo XXI permitiendo soluciones muy complejas. En este puente sobre el

rio Almonte

(Espana) se ve como progresa la ejecucion del primer

arco

desde los margenes apoyados en tirantes provisionales faltando de hormigonar solamente la clave del mismo. Detras, en paralelo, se observa el avance de un segundo arco en una fase mas preliminar.

La tecnica del hormigon se ha desarrollado mucho en el siglo XXI permitiendo soluciones muy complejas. En este puente sobre el

rio Almonte

(Espana) se ve como progresa la ejecucion del primer

arco

desde los margenes apoyados en tirantes provisionales faltando de hormigonar solamente la clave del mismo. Detras, en paralelo, se observa el avance de un segundo arco en una fase mas preliminar.

Trabajo de hormigonado o colocacion de concreto fresco en obra. El material que se vierte es una masa pastosa. Los trabajadores con botas impermeables se mueven por el sin dificultad.

Trabajo de hormigonado o colocacion de concreto fresco en obra. El material que se vierte es una masa pastosa. Los trabajadores con botas impermeables se mueven por el sin dificultad.

El concreto permite rellenar un molde o encofrado con una forma previamente establecida. En este caso, es un encepado, un elemento que une las cabezas de un grupo de pilotes, hincados o embebidos profundamente en el terreno.

El concreto permite rellenar un molde o encofrado con una forma previamente establecida. En este caso, es un encepado, un elemento que une las cabezas de un grupo de pilotes, hincados o embebidos profundamente en el terreno.

El

concreto

[

3

]

(del

ingles

concrete

, y este del

latin

concr?tus

, ‘agregado’, ‘condensado’) u

hormigon

[

5

]

(de

hormigo

, ‘gachas de harina’)

[

4

]

es un

material compuesto

empleado en construccion, formado esencialmente por un

aglomerante

al que se anade

aridos

(agregado),

agua

y

aditivos especificos

.

[

4

]

El aglomerante es, en la mayoria de las ocasiones,

cemento

(generalmente

cemento Portland

) mezclado con una proporcion adecuada de agua para que se produzca una

reaccion de hidratacion

. Las particulas de agregados, dependiendo fundamentalmente de su diametro medio, son los

aridos

(que se clasifican en

grava

, gravilla y

arena

).

[

6

]

La mezcla de cemento y agua se denomina pasta de cemento, si a esta se anade arena se cataloga como

mortero

y si al

mortero

se le anade grava, se denomina concreto. Existen hormigones que se producen con otros conglomerantes que no son cemento, como el

hormigon asfaltico

que utiliza

betun

para realizar la mezcla. En el caso del elaborado con

cemento Portland

se le suele comunmente llamar

mezcla

o

cemento

(en paises como

Venezuela

o

Chile

).

El

cemento

es un material pulverulento que por si mismo no es aglomerante, y que, mezclado con agua, al hidratarse se convierte en una pasta

moldeable

con

propiedades adherentes

, que en pocas horas

fragua

y se endurece, tornandose en un material de consistencia petrea. El cemento consiste esencialmente en

silicato calcico hidratado

(S-C-H). Este compuesto es el principal responsable de sus caracteristicas adhesivas. Se denomina cemento hidraulico cuando el cemento, resultante de su hidratacion, es estable en condiciones de entorno acuosas. Ademas, para poder modificar algunas de sus caracteristicas o comportamiento, se pueden anadir

aditivos

y

adiciones

(en cantidades inferiores al 1 % de la masa total del concreto), existiendo una gran variedad de ellos: colorantes, aceleradores y retardadores de fraguado, fluidificantes, impermeabilizantes, fibras, etc.

Hormigon Autonivelante Compactable

Hormigon Autonivelante Compactable

El hormigon o concreto convencional, normalmente usado en pavimentos, edificios y otras estructuras, tiene un peso especifico (densidad, peso volumetrico, masa unitaria) que varia de 2200 hasta

2400 kg/m³

(137 hasta

150 libras/pie³

). La densidad del concreto varia dependiendo de la cantidad y la densidad del agregado, la cantidad de aire atrapado (ocluido) o intencionalmente incluido y las cantidades de agua y cemento. Por otro lado, el tamano maximo del agregado influye en las cantidades de agua y cemento. Al reducirse la cantidad de pasta (aumentandose la cantidad de agregado), se aumenta la densidad. En el diseno del concreto u hormigon armado (reforzado), el peso unitario de la combinacion del concreto con la armadura normalmente se considera

2400 kg/m³

(

150 lb/ft³

).

Dependiendo de las proporciones de cada uno de sus constituyentes existen varios tipos de hormigones. Se considera

hormigon pesado

aquel que posee una densidad de mas de

3200 kg/m³

, debido al empleo de agregados densos (empleado en proteccion contra las radiaciones); el

hormigon normal

, empleado en estructuras, que posee una densidad de

2200 kg/m³

; y el

hormigon ligero

, con densidades de

1800 kg/m³

.

La principal caracteristica estructural del hormigon es su notable resistencia a los

esfuerzos de compresion

, pero no tiene buen comportamiento frente a otros tipos de esfuerzos (

traccion

, flexion, cortante, etc.), y por este motivo es habitual usarlo asociado a ciertas

armaduras

de

acero

, recibiendo en este caso la denominacion de

concreto u hormigon armado

. Este conjunto se comporta muy favorablemente ante las diversas solicitaciones o esfuerzos mencionados anteriormente. Cuando se proyecta una estructura de concreto armado se establecen las dimensiones de los elementos, el tipo de concreto, los aditivos y el acero que hay que colocar en funcion de los esfuerzos que debera soportar y de las condiciones ambientales a que estara expuesto.

A finales del siglo

XX

ya era el material mas empleado en la

industria de la construccion

. Se le da forma mediante el empleo de moldes rigidos denominados

encofrados

. Su empleo es habitual en obras de arquitectura e ingenieria, tales como edificios, puentes, diques, puertos, canales, tuneles, etc. Incluso en aquellas edificaciones cuya estructura principal se realiza en acero, su utilizacion es imprescindible para conformar la

cimentacion

. La variedad de hormigones que han ido apareciendo a finales del siglo XX ha permitido que existan, por ejemplo,

concreto reforzado con fibras de vidrio

(GRC), hormigones

celulares

que se aligeran con aire, aligerados con

fibras naturales

y

autocompactantes

.

Etimologia

[

editar

]

La palabra ≪hormigon≫ procede del vocablo ≪hormigo≫ (‘gachas de harina’),

[

4

]

y este a su vez de ≪hormiga≫,

[

7

]

que viene del latin

form?ca

.

[

8

]

El termino ≪concreto≫, clasificado en el diccionario de la RAE como americanismo,

[

1

]

tambien es originario del latin: procede de la palabra

concretus

, que significa ‘crecer unidos’, o ‘unir’.

Concretus

es una palabra compuesta: del prefijo

com-

(‘union’) y el participio pasado del verbo

cr?scere

(‘crecer’). Su uso en

idioma espanol

se transmite por via de la cultura anglosajona

[

9

]

como

anglicismo

(o

calco semantico

) a algunos paises de America, sobre todo los mas proximos a Estados Unidos, siendo la voz

inglesa

original

concrete

.

[

1

]

Etimologicamente, ≪concreto≫ es sinonimo de ≪concrecionado≫ y ≪concrecion≫, que es la union de diversas particulas para formar una masa.

Historia

[

editar

]

Trabajadores del

Antiguo Egipto

.

Trabajadores del

Antiguo Egipto

.

Pintura en la tumba de Rejmira.

La historia del hormigon o concreto constituye un capitulo fundamental de la

historia de la construccion

. Cuando se opto por levantar edificaciones utilizando materiales arcillosos o petreos, surgio la necesidad de obtener pastas o morteros que permitieran unir dichos

mampuestos

para poder conformar estructuras estables. Inicialmente se emplearon pastas elaboradas con

arcilla

,

yeso

o

cal

, pero se deterioraban rapidamente ante las inclemencias atmosfericas. Se idearon diversas soluciones, mezclando agua con rocas y minerales triturados, para conseguir pastas que no se degradasen facilmente. Asi, en el

Antiguo Egipto

se utilizaron diversas pastas obtenidas con mezclas de

yesos

y

calizas

disueltas en agua, para poder unir solidamente los sillares de piedra, como las que aun perduran entre los bloques calizos del revestimiento de la

Gran Piramide de Guiza

.

Hormigones de cementos naturales

[

editar

]

La cupula semiesferica del

Panteon de Roma

, de 43.44 m de

diametro

ha resistido diecinueve

siglos

sin reformas o refuerzos. El grueso anillo murario es de

opera latericia

(concreto con ladrillo) y la cupula se aligero utilizando

piedra pomez

como arido.

En la

Antigua Grecia

, hacia el 500 a. C., se mezclaban compuestos de caliza calcinada con agua y arena, anadiendo piedras trituradas,

tejas

rotas o

ladrillos

, dando origen al primer hormigon o concreto de la historia, usando tobas volcanicas extraidas de la isla de

Santorini

. Los

antiguos romanos

emplearon tierras o cenizas volcanicas, conocidas tambien como

puzolana

, que contienen

silice

y

alumina

, que, al combinarse quimicamente con la cal, daban como resultado el denominado cemento puzolanico (obtenido en

Pozzuoli

, cerca del

Vesubio

). Anadiendo a su masa trozos de ceramicas u otros materiales de baja densidad (

piedra pomez

) obtuvieron el primer hormigon aligerado.

[

10

]

Con este material se construyeron desde

tuberias

a

instalaciones portuarias

, cuyos restos aun perduran. Destacan construcciones como los diversos arcos del

Coliseo

romano, los nervios de la boveda de la

Basilica de Majencio

, con luces de mas de 25 metros,

[

11

]

las bovedas de las

Termas de Caracalla

, y la

cupula

del

Panteon de Agripa

, de unos 43 metros de diametro, la de mayor luz durante siglos.

[

12

]

Tras la caida del

Imperio romano

, el hormigon fue poco utilizado, posiblemente debido a la falta de medios tecnicos y humanos, la mala calidad de la coccion de la cal, y la carencia o lejania de tobas volcanicas. No se encuentran muestras de su uso en grandes obras hasta el siglo XIII, en que se vuelve a utilizar en los cimientos de la

Catedral de Salisbury

, o en la celebre

Torre de Londres

, en

Inglaterra

. Durante el

Renacimiento

su empleo fue escaso y muy poco significativo.

En algunas ciudades y grandes estructuras, construidas por

mayas

y

aztecas

en

Mexico

o las de

Machu Picchu

en el

Peru

, se utilizaron materiales cementantes.

[

10

]

En el siglo

XVIII

, se reaviva el afan por la investigacion.

John Smeaton

, un ingeniero de

Leeds

fue comisionado para construir por tercera vez un

faro

en el acantilado de Edystone, en la costa de

Cornualles

, empleando piedras unidas con un mortero de cal calcinada para conformar una construccion monolitica que soportara la constante accion de las olas y los humedos vientos; fue concluido en 1759 y la

cimentacion

aun perdura.

Siglo

XIX

: cemento Portland y hormigon armado

[

editar

]

Joseph Aspdin

y James Parker patentaron en 1824 el

Portland Cement

, obtenido de caliza arcillosa y carbon calcinados a alta temperatura ?denominado asi por su color gris verdoso oscuro, muy similar a la

piedra de Portland

?. Isaac Johnson obtiene en 1845 el prototipo del cemento moderno elaborado de una mezcla de caliza y arcilla calcinada a alta temperatura, hasta la formacion del

clinker

; el proceso de industrializacion y la introduccion de

hornos rotatorios

propiciaron su uso para gran variedad de aplicaciones, hacia finales del siglo XIX.

[

13

]

El hormigon o concreto, por sus caracteristicas petreas, soporta bien

esfuerzos de compresion

, pero se fisura con otros tipos de solicitaciones (flexion, traccion, torsion, cortante); la inclusion de varillas metalicas que soportaran dichos esfuerzos propicio optimizar sus caracteristicas y su empleo generalizado en multiples obras de

ingenieria

y

arquitectura

.

La invencion del

hormigon armado

se suele atribuir al constructor

William Wilkinson

, quien solicito en 1854 la patente de un sistema que incluia armaduras de hierro para ≪la mejora de la construccion de viviendas, almacenes y otros edificios resistentes al fuego≫. El frances Joseph Monier patento varios metodos en la decada de 1860, pero fue

Francois Hennebique

quien ideo un sistema convincente de hormigon armado, patentado en 1892, que utilizo en la construccion de una fabrica de hilados en Tourcoing,

Lille

, en 1895.

[

14

]

Hennebique y sus contemporaneos basaban el diseno de sus patentes en resultados experimentales, mediante pruebas de carga; los primeros aportes teoricos los realizan prestigiosos investigadores alemanes, tales como Wilhelm Ritter, quien desarrolla en 1899 la teoria del ≪Reticulado de Ritter-Morsch≫. Los estudios teoricos fundamentales se gestaran en el siglo XX.

Siglo

XX

: auge de la industria del hormigon

[

editar

]

Puente

de hormigon sobre el

rio Ulla

, en

Vedra

,

Galicia

,

Espana

. El arco principal presenta la ventaja de ser un

arco catenario

.

Puente

de hormigon sobre el

rio Ulla

, en

Vedra

,

Galicia

,

Espana

. El arco principal presenta la ventaja de ser un

arco catenario

.

Opera de Sidney

, edificio disenado por el arquitecto danes

Jørn Utzon

en 1957 e inaugurado en el ano 1973, en

Sidney

,

Australia

.

Opera de Sidney

, edificio disenado por el arquitecto danes

Jørn Utzon

en 1957 e inaugurado en el ano 1973, en

Sidney

,

Australia

.

A principios del siglo

XX

, surge el rapido crecimiento de la industria del cemento, debido a varios factores: los experimentos de los quimicos franceses

Louis Vicat

y

Le Chatelier

y el aleman Michaelis, que logran producir cemento de calidad homogenea; la invencion del

horno rotatorio

para calcinacion y el

molino tubular

; y los metodos de transportar hormigon

fresco

ideados por Juergen Hinrich Magens que patenta entre 1903 y 1907. Con estos adelantos pudo elaborarse

cemento Portland

en grandes cantidades y utilizarse ventajosamente en la industria de la construccion.

[

10

]

Robert Maillart

proyecta en 1901 un puente en arco de 38 metros de luz sobre el rio Inn, en

Suiza

, construido con

vigas cajon

de hormigon armado; entre 1904 y 1906, disena el

puente de Tavanasa

, sobre el rio

Rin

, con 51 metros de

luz

, el mayor de Suiza. Claude A.P. Turner realiza en 1906 el edificio

Bovex

de

Mineapolis

(Estados Unidos), con los primeros

pilares

fungiformes (de amplios

capiteles

).

Le Corbusier

, en los anos 1920, reclama en

Vers une Architecture

una produccion logica, funcional y constructiva, despojada de retoricas del pasado; en su diseno de

Casa Domino

, de 1914, la estructura esta conformada con pilares y

forjados

de hormigon armado, posibilitando

fachadas

totalmente diafanas y la libre distribucion de los espacios interiores.

[

15

]

Los

hangares

de

Orly

(

Paris

), disenados por Freyssinet entre 1921 y 1923, con 60 metros de luz, 9 de flecha y 300 de longitud, se construyen con laminas

parabolicas

de concreto armado, eliminando la division funcional entre paredes y techo. En 1929,

Frank Lloyd Wright

construye el primer

rascacielos

en concreto.

En la decada de 1960, aparece el hormigon reforzado con

fibras

, incorporadas en el momento del amasado, dando al concreto

isotropia

y aumentando sus cualidades frente a la flexion, traccion, impacto, fisuracion, etc. Durante los anos 1970, los aditivos permiten obtener hormigones de alta resistencia, de 120 a mas de 200 MPa; la incorporacion de

monomeros

genera hormigones casi inatacables por los agentes quimicos o indestructibles por los ciclos hielo-deshielo, aportando multiples mejoras en diversas propiedades del concreto.

Los grandes progresos en el estudio cientifico del comportamiento del concreto armado y los avances tecnologicos, posibilitaron la construccion de

rascacielos

mas altos, puentes de mayor luz, amplias cubiertas e inmensas presas. Su empleo sera insustituible en edificios publicos que deban albergar multitudes: estadios, teatros, cines, etc. Muchas naciones y ciudades competiran por erigir la edificacion de mayor dimension, o mas bella, como simbolo de su progreso que, normalmente, estara construida en concreto armado.

Los edificios mas altos del mundo poseen estructuras de concreto y acero, tales como las

Torres Petronas

, en

Kuala Lumpur

,

Malasia

(452 metros, 1998), el edificio

Taipei 101

en

Taiwan

(509 metros, 2004), o el

Burj Khalifa

de la ciudad de

Dubai

(818 metros, 2009), en el siglo XXI.

Siglo

XXI

: cultura medioambiental

[

editar

]

Testigo de concreto romano del siglo

I

.

Testigo de concreto del siglo

XXI

.

El uso de

materiales reciclados

como ingredientes del hormigon o concreto ha ganado popularidad debido a la cada vez mas severa

legislacion medioambiental

, asi como la progresiva concienciacion de la sociedad. Los ingredientes reciclados mas empleados son las

cenizas volantes

, un subproducto de las

centrales termoelectricas

alimentadas por

carbon

. El

impacto ambiental de la industria del cemento

es significativo, pero mediante el empleo de estos nuevos materiales se posibilita la reduccion de

canteras

y

vertederos

, ya que actuan como

sustitutos del cemento

, y reducen la cantidad necesaria para obtener un buen concreto. Puesto que uno de los efectos nocivos para el medio ambiente es que la produccion de cemento genera grandes volumenes de

dioxido de carbono

, la tecnologia de sustitucion del cemento desempena un importante papel en los esfuerzos por aminorar las

emisiones de dioxido de carbono

. Se suele incluir en las mezclas ciertos

catalizadores

que permiten su 'autolavado' como es el caso del

dioxido de titanio

.

Tambien se utiliza para confinar

desechos radiactivos

. Entre ellos, el mas importante es el del

reactor nuclear

que colapso en la

central

de

Chernobil

, el cual fue cubierto de concreto para evitar fugas radiactivas.

Caracteristicas y comportamiento

[

editar

]

El concreto muestra en una de sus secciones muchas

escalas de agregacion

. Resulta necesario investigar en las propiedades microscopicas del concreto si se desea conocer sus propiedades mecanicas.

El concreto muestra en una de sus secciones muchas

escalas de agregacion

. Resulta necesario investigar en las propiedades microscopicas del concreto si se desea conocer sus propiedades mecanicas.

El concreto u hormigon es el material resultante de unir aridos con la pasta que se obtiene al anadir agua a un conglomerante.

[

16

]

El conglomerante puede ser cualquiera, pero cuando nos referimos al concreto, generalmente es un cemento artificial, y entre estos ultimos, el mas importante y habitual es el cemento portland.

[

16

]

Los aridos proceden de la desintegracion o trituracion, natural o artificial de rocas y, segun la naturaleza de las mismas, reciben el nombre de aridos

siliceos

,

calizos

,

graniticos

, etc. El arido cuyo tamano sea superior a 5 mm se llama arido grueso o grava, mientras que el inferior a 5 mm se llama

arido fino

o arena.

[

17

]

El tamano de la grava influye en las propiedades mecanicas del concreto.

La pasta formada por cemento y agua es la que confiere al hormigon su

fraguado

y endurecimiento, mientras que el arido es un

material inerte

sin participacion directa en el fraguado y endurecimiento del hormigon.

[

17

]

El cemento se

hidrata

en contacto con el agua, iniciandose diversas reacciones

quimicas

de hidratacion que lo convierten en una

pasta maleable

con buenas propiedades adherentes, que en el transcurso de unas horas, derivan en el fraguado y endurecimiento progresivo de la mezcla, obteniendose un material de consistencia petrea.

Una caracteristica importante del hormigon es poder adoptar formas distintas, a voluntad del proyectista. Al colocarse en obra es una masa plastica que permite rellenar un molde, previamente construido con una forma establecida, que recibe el nombre de

encofrado

.

[

16

]

Caracteristicas mecanicas

[

editar

]

La principal caracteristica estructural del hormigon o concreto es resistir muy bien los esfuerzos de compresion. Sin embargo, tanto su resistencia a

traccion

como al

esfuerzo cortante

son relativamente bajas, por lo cual se debe utilizar en situaciones donde las solicitaciones por traccion o cortante sean muy bajas. Para determinar la resistencia se preparan

ensayos mecanicos

(

ensayos de rotura

) sobre probetas de hormigon.

Para superar este inconveniente, se ≪arma≫ el concreto introduciendo barras de

acero

, conocido como

concreto armado

, o concreto reforzado, permitiendo soportar los esfuerzos cortantes y de traccion con las barras de acero. Es usual, ademas, disponer barras de acero reforzando zonas o elementos fundamentalmente comprimidos, como es el caso de los

pilares

. Los intentos de compensar las deficiencias del concreto a traccion y cortante originaron el desarrollo de una nueva tecnica constructiva a principios del siglo XX, la del concreto armado. Asi, introduciendo antes del fraguado alambres de alta resistencia tensados en el concreto, este queda comprimido al fraguar, con lo cual las tracciones que surgirian para resistir las acciones externas, se convierten en descompresiones de las partes previamente comprimidas, resultando muy ventajoso en muchos casos. Para el pretensado se utilizan aceros de muy alto

limite elastico

, dado que el fenomeno denominado fluencia lenta anularia las ventajas del pretensado. Posteriormente se investigo la conveniencia de introducir tensiones en el acero de manera deliberada y previa al fraguado del concreto de la pieza estructural, desarrollandose las tecnicas del

concreto pretensado

y el

concreto postensado

.

Los

aditivos

permiten obtener concreto de alta resistencia; la inclusion de

monomeros

y

adiciones para concreto

aportan multiples mejoras en las propiedades del concreto.

Cuando se proyecta un elemento de hormigon armado se establecen las dimensiones, el tipo de concreto, la cantidad, calidad, aditivos, adiciones y disposicion del acero que hay que aportar en funcion los esfuerzos que debera resistir cada elemento. Un diseno racional, la adecuada dosificacion, mezcla, colocacion, consolidacion, acabado y curado, hacen del concreto un material idoneo para ser utilizado en

construccion

, por ser resistente, durable, incombustible, casi impermeable, y requerir escaso mantenimiento. Como puede ser

moldeado

facilmente en amplia variedad de formas y adquirir variadas texturas y colores, se utiliza en multitud de aplicaciones.

- Caracteristicas fisicas del concreto

Las principales caracteristicas fisicas del concreto, en valores aproximados, son:

- Densidad

: en torno a 2350 kg/m³

- Resistencia a

compresion

: de 150 a 500 kg/cm² (15 a 50

MPa

) para el concreto ordinario. Existen hormigones especiales de alta resistencia que alcanzan hasta 2000 kg/cm² (200 MPa).

- Resistencia a

traccion

: proporcionalmente baja, es del orden de un decimo de la resistencia a compresion y, generalmente, poco significativa en el calculo global.

- Tiempo de fraguado: dos horas, aproximadamente, variando en funcion de la temperatura y la humedad del ambiente exterior.

- Tiempo de endurecimiento: progresivo, dependiendo de la temperatura, humedad y otros parametros.

- De 24 a 48 horas, adquiere la mitad de la resistencia maxima; en una semana 3/4 partes, y en 4 semanas practicamente la resistencia total de calculo.

- Dado que el concreto se dilata y contrae en magnitudes semejantes al

acero

, pues tienen parecido coeficiente de dilatacion termico, resulta muy util su uso simultaneo en obras de construccion; ademas, el concreto protege al acero de la oxidacion al recubrirlo.

Fraguado y endurecimiento

[

editar

]

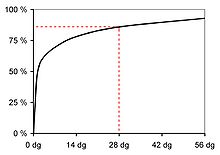

Diagrama indicativo de la resistencia (en %) que adquiere el concreto a los 14, 28, 42 y 56 dias.

Diagrama indicativo de la resistencia (en %) que adquiere el concreto a los 14, 28, 42 y 56 dias.

La pasta del hormigon se forma mezclando cemento artificial y agua debiendo embeber totalmente a los aridos. La principal cualidad de esta pasta es que

fragua

y endurece progresivamente, tanto al aire como bajo el agua.

[

18

]

El proceso de fraguado y endurecimiento es el resultado de reacciones quimicas de hidratacion entre los componentes del cemento. La fase inicial de hidratacion se llama fraguado y se caracteriza por el paso de la pasta del estado fluido al estado solido. Esto se observa de forma sencilla por simple presion con un dedo sobre la superficie del hormigon. Posteriormente continuan las reacciones de hidratacion, alcanzando a todos los constituyentes del cemento, que provocan el endurecimiento de la masa y que se caracteriza por un progresivo desarrollo de resistencias mecanicas.

[

18

]

El fraguado y endurecimiento no son mas que dos estados separados convencionalmente; en realidad, solamente hay un unico proceso de hidratacion continuo.

[

18

]

En el cemento portland, el mas frecuente empleado en los hormigones, el primer componente en reaccionar es el aluminato tricalcico con una duracion rapida y corta (hasta 7-28 dias). Despues el

silicato tricalcico

, con una aportacion inicial importante y continua durante bastante tiempo. A continuacion el

silicato bicalcico

con una aportacion inicial debil y muy importante a partir de los 28 dias.

[

18

]

El fenomeno fisico de endurecimiento no tiene fases definidas. El cemento esta en polvo y sus particulas o granos se hidratan progresivamente, inicialmente por contacto del agua con la superficie de los granos, formandose algunos compuestos cristalinos y una gran parte de compuestos microcristalinos asimilables a coloides que forman una pelicula en la superficie del grano. A partir de entonces el endurecimiento continua dominado por estas estructuras coloidales que envuelven los granos del cemento y a traves de las cuales progresa la hidratacion hasta el nucleo del grano.

[

18

]

El hecho de que pueda regularse la velocidad con que el cemento amasado pierde su fluidez y se endurece, lo hace un producto muy util en construccion. Una reaccion rapida de hidratacion y endurecimiento dificultaria su transporte y una comoda puesta en obra rellenando todos los huecos en los encofrados. Una reaccion lenta aplazaria de forma importante el desarrollo de resistencias mecanicas. En las fabricas de cemento se consigue controlando la cantidad de yeso que se anade al clinker de cemento. En la

planta de concreto

, donde se mezcla la pasta de cemento y agua con los aridos, tambien se pueden anadir productos que regulan el tiempo de fraguado.

[

18

]

En condiciones normales un concreto u hormigon Portland normal comienza a fraguar entre 30 y 45 minutos despues de que ha quedado en reposo en los moldes y termina el fraguado trascurridas sobre 10 o 12 horas. Despues comienza el endurecimiento que lleva un ritmo rapido en los primeros dias hasta llegar al primer mes, para despues aumentar mas lentamente hasta llegar al ano donde practicamente se estabiliza.

[

19

]

En el cuadro siguiente se observa la evolucion de la resistencia a compresion de un hormigon tomando como unidad la resistencia a 28 dias, siendo cifras orientativas:

[

20

]

Evolucion de la resistencia a compresion de un concreto u hormigon Portland normal

| Edad del hormigon en dias

|

3

|

7

|

28

|

90

|

360

|

| Resistencia a compresion

|

0.40

|

0.65

|

1.00

|

1.20

|

1.35

|

Resistencia

[

editar

]

Para comprobar que el concreto colocado en obra tiene la resistencia requerida, se rellenan con el mismo concreto unos moldes cilindricos normalizados y se calcula su resistencia en un laboratorio realizando ensayos de rotura por compresion.

Para comprobar que el concreto colocado en obra tiene la resistencia requerida, se rellenan con el mismo concreto unos moldes cilindricos normalizados y se calcula su resistencia en un laboratorio realizando ensayos de rotura por compresion.

En el proyecto previo de los elementos, la

resistencia caracteristica

(

f

ck

) del hormigon es aquella que se adopta en todos los calculos como resistencia a compresion del mismo, y dando por hecho que el hormigon que se ejecutara resistira ese valor, se dimensionan las medidas de todos los elementos estructurales.

[

21

]

La

resistencia caracteristica de proyecto

(

f

ck

) establece por tanto el limite inferior, debiendo cumplirse que cada amasada de hormigon colocada tenga esa resistencia como minimo. En la practica, en la obra se realizan ensayos estadisticos de resistencias de los hormigones que se colocan y el 95 % de los mismos debe ser superior a

f

ck

, considerandose que con el nivel actual de la tecnologia del hormigon, una fraccion defectuosa del 5 % es perfectamente aceptable.

La resistencia del hormigon a compresion se obtiene en ensayos de rotura por compresion de

probetas

cilindricas normalizadas realizados a los 28 dias de edad y fabricadas con las mismas amasadas puestas en obra.

[

21

]

La Instruccion espanola (EHE) recomienda utilizar la siguiente serie de resistencias caracteristicas a compresion a 28 dias (medidas en Newton/mm²): 20; 25; 30, 35; 40; 45 y 50.

[

21

]

Por ello, las plantas de fabricacion de hormigon suministran habitualmente hormigones que garantizan estas resistencias.

Ensayo de consistencia en concreto fresco mediante el

Cono de Abrams

que mide el asiento que se produce en una forma troncoconica normalizada cuando se desmolda.

Ensayo de consistencia en concreto fresco mediante el

Cono de Abrams

que mide el asiento que se produce en una forma troncoconica normalizada cuando se desmolda.

Consistencia del hormigon fresco

[

editar

]

La consistencia es la mayor o menor facilidad que tiene el hormigon fresco para deformarse y consiguientemente para ocupar todos los huecos del molde o encofrado. Influyen en ella distintos factores, especialmente la cantidad de agua de amasado, pero tambien el tamano maximo del arido, la forma de los aridos y su granulometria.

[

22

]

La consistencia se fija antes de la puesta en obra, analizando cual es la mas adecuada para la colocacion segun los medios que se dispone de compactacion. Se trata de un parametro fundamental en el hormigon fresco.

Entre los ensayos que existen para determinar la consistencia, el mas empleado es

el cono de Abrams

. Consiste en llenar con hormigon fresco un molde troncoconico de 30 cm de altura. La perdida de altura que se produce cuando se retira el molde, es la medida que define la consistencia.

[

22

]

Los hormigones se clasifican por su consistencia en secos, plasticos, blandos y fluidos tal como se indica en la tabla siguiente:

[

23

]

Consistencia de los hormigones frescos

| Consistencia

|

Asiento en cono de Abrams (cm)

|

Compactacion

|

| Seca

|

0-2

|

Vibrado

|

| Plastica

|

3-5

|

Vibrado

|

| Blanda

|

6-9

|

Picado con barra

|

| Fluida

|

10-15

|

Picado con barra

|

| Liquida

|

16-20

|

Picado con barra

|

Durabilidad

[

editar

]

Las presas de concreto son una tipologia habitual en la construccion de embalses. En las imagenes la

presa de Hoover

construida en Estados Unidos en 1936 esta disenada con forma parabolica para optimizar la capacidad del concreto de soportar esfuerzos a compresion.

Las presas de concreto son una tipologia habitual en la construccion de embalses. En las imagenes la

presa de Hoover

construida en Estados Unidos en 1936 esta disenada con forma parabolica para optimizar la capacidad del concreto de soportar esfuerzos a compresion.

La durabilidad del hormigon se define en la Instruccion espanola EHE como la capacidad para comportarse satisfactoriamente frente a las acciones fisicas y quimicas agresivas a lo largo de la vida util de la estructura protegiendo tambien las armaduras y elementos metalicos embebidos en su interior.

[

24

]

Prueba de compresion.

Prueba de compresion.

Por tanto no solo hay que considerar los efectos provocados por las cargas y solicitaciones, sino tambien las condiciones fisicas y quimicas a las que se expone. Por ello se considera el tipo de ambiente en que se va a encontrar la estructura y que puede afectar a la corrosion de las armaduras, ambientes quimicos agresivos, zonas afectadas por ciclos de hielo-deshielo, etc.

[

24

]

Para garantizar la durabilidad del hormigon y la proteccion de las armaduras frente a la corrosion es importante realizar un hormigon con una permeabilidad reducida, realizando una mezcla con una relacion agua/cemento baja, una compactacion idonea, un peso en cemento adecuado y la hidratacion suficiente de este anadiendo agua de curado para completarlo. De esta forma se consigue que haya los menos poros posibles y una red capilar interna poco comunicada y asi se reducen los ataques al hormigon.

[

24

]

En los casos de existencia de sulfatos en el terreno o de agua de mar se deben emplear cementos especiales. Para prevenir la corrosion de armaduras hay que cuidar el recubrimiento minimo de las mismas.

[

24

]

|

Este articulo o seccion tiene una redaccion con un

sesgo cultural

, especificamente centrado en Espana.

Por favor,

editalo

para globalizarlo. Mientras tanto, no elimines este aviso.

|

En la Instruccion espanola (EHE), publicada en 1998, los hormigones estan tipificados segun el siguiente formato siendo obligatorio referirse de esta forma en los planos y demas documentos de proyecto, asi como en la fabricacion y puesta en obra:

[

25

]

- Hormigon

T - R / C / TM / A

T

: se denominara HM cuando sea hormigon en masa, HA cuando sea hormigon armado y HP cuando sea hormigon pretensado.

R

: resistencia caracteristica del hormigon expresada en N/mm².

C

: letra inicial del tipo de consistencia: S Seca, P plastica, B Blanda, F Fluida y L Liquida.

TM

: tamano maximo del arido expresado en milimetros.

A

: designacion del ambiente a que estara expuesto el hormigon.

Tipos de hormigon

| Hormigon ordinario

|

Tambien se suele referir a el denominandolo simplemente hormigon. Es el material obtenido al mezclar cemento portland, agua y aridos de varios tamanos, superiores e inferiores a 5 mm, es decir, con grava y arena.

[

26

]

|

| Hormigon en masa

|

Es el hormigon que no contiene en su interior armaduras de acero. Este hormigon solo es apto para resistir esfuerzos de compresion.

[

26

]

|

| Hormigon armado

|

Es el hormigon que en su interior tiene armaduras de acero, debidamente calculadas y situadas. Este hormigon es apto para resistir esfuerzos de compresion y traccion. Los esfuerzos de traccion los resisten las armaduras de acero. Es el hormigon mas habitual.

[

26

]

|

| Hormigon pretensado

|

Es el hormigon que tiene en su interior una armadura de acero especial tensionadas a la traccion posteriormente al vertido del hormigon.

[

26

]

Puede ser pre-tensado si la armadura se ha tensado antes de colocar el hormigon fresco.

|

| Hormigon postensado

|

Es el hormigon que tiene en su interior una armadura de acero especial sometida a traccion.

[

26

]

El tensado de la armadura es posterior al fraguado y endurecido del hormigon, anclando con posterioridad las armaduras al hormigon.

|

| Hormigon autocompactante

|

Es el hormigon que como consecuencia de una dosificacion estudiada y del empleo de aditivos superplastificantes especificos, se compacta por la accion de su propio peso, sin necesidad de energia de vibracion ni de cualquier otro metodo de compactacion.

[

26

]

Se usa en hormigones a la vista, en elementos de geometria complicadas, espesores delgados o con armados densos, que dificultan el vibrado.

|

| Mortero

|

Es una mezcla de cemento, agua y arena (arido fino), es decir, un hormigon normal sin arido grueso.

[

16

]

|

| Hormigon ciclopeo

|

Es el hormigon que tiene embebidos en su interior grandes piedras de dimension no inferior a 30 cm.

[

26

]

|

| Hormigon sin finos

|

Es aquel que solo tiene arido grueso, es decir, no tiene arena (arido menor de 5 mm).

[

26

]

|

| Hormigon aireado o celular

|

Se obtiene incorporando a la mezcla aire u otros gases derivados de reacciones quimicas, resultando un hormigon baja densidad.

[

26

]

|

| Hormigon de alta densidad

|

Fabricados con aridos de densidades superiores a los habituales (normalmente barita, magnetita, hematita…) El hormigon pesado se utiliza para blindar estructuras y proteger frente a la radiacion.

|

Caracteristicas de los componentes

[

editar

]

|

Este articulo o seccion tiene una redaccion con un

sesgo cultural

, especificamente centrado en Espana.

Por favor,

editalo

para globalizarlo. Mientras tanto, no elimines este aviso.

|

Un edificio de Hormigon en construccion en

Ciudad de Guatemala

.

Un edificio de Hormigon en construccion en

Ciudad de Guatemala

.

Los

cementos

son productos que amasados con agua fraguan y endurecen formandose nuevos compuestos resultantes de reacciones de hidratacion que son estables tanto al aire como sumergidos en agua.

[

27

]

Hay varios tipos de cementos. Las propiedades de cada uno de ellos estan intimamente asociadas a la composicion quimica de sus componentes iniciales, que se expresa en forma de sus oxidos, y que segun cuales sean formaran compuestos resultantes distintos en las reacciones de hidratacion.

[

27

]

Cada tipo de cemento esta indicado para unos usos determinados; tambien las condiciones ambientales determinan el tipo y clase del cemento afectando a la durabilidad de los hormigones. Los tipos y denominaciones de los cementos y sus componentes estan normalizados y sujetos a estrictas condiciones. La norma espanola establece los siguientes tipos: cementos comunes, los resistentes a los sulfatos, los resistentes al agua de mar, los de bajo calor de hidratacion, los cementos blancos, los de usos especiales y los de aluminato de calcio. Los cementos comunes son el grupo mas importante y dentro de ellos el portland es el habitual. En Espana solo pueden utilizarse los cementos legalmente comercializados en la Union Europea y estan sujetos a lo previsto en leyes especificas.

[

28

]

Ademas del tipo de cemento, el segundo factor que determina la calidad del cemento, es su clase o resistencia a compresion a 28 dias. Esta se determina en un mortero normalizado y expresa la resistencia minima, la cual debe ser siempre superada en la fabricacion del cemento. No es lo mismo, ni debe confundirse la resistencia del cemento con la del hormigon, pues la del cemento corresponde a componentes normalizados y la del hormigon dependera de todos y cada uno de sus componentes. Pero si el hormigon esta bien dosificado a mayor resistencia del cemento corresponde mayor resistencia del hormigon.

[

27

]

La norma espanola establece las siguientes clases de resistencias:

[

28

]

Especificaciones de las diversas clases de cementos

| Clase de resistencia

|

Resistencia (N/mm²)

|

Fraguado

|

Expansion (mm)

|

|

|

a 2 dias

|

a 7 dias

|

a 28 dias

|

Inicio (minutos)

|

Final (horas)

|

|

| 32.5N

|

|

>16.0

|

32.5-52.5

|

>75.0

|

<12.0

|

<10.0

|

| 32.5R

|

>10.0

|

|

32.5-52.5

|

>75.0

|

<12.0

|

<10.0

|

| 42.5N

|

>10.0

|

|

42.5-62.5

|

>60.0

|

<12.0

|

<10.0

|

| 42.5R

|

>20.0

|

|

42.5-62.5

|

>60.0

|

<12.0

|

<10.0

|

| 52.5N

|

>20.0

|

|

>52.5

|

>45.0

|

<12.0

|

<10.0

|

| 52.5R

|

>30.0

|

|

>52.5

|

>45.0

|

<12.0

|

<10.0

|

N

= Resistencia inicial normal.

R

= Alta resistencia inicial.

Este cuadro es aplicable a los cementos comunes, es decir, al portland,

a los portland con adiciones, a los siderurgicos, a los puzolanicos y a los compuestos.

El cemento se encuentra en polvo y la finura de su molido es determinante en sus propiedades conglomerantes, influyendo decisivamente en la velocidad de las reacciones quimicas de su fraguado y primer endurecimiento. Al mezclarse con el agua los granos de cemento se hidratan solamente en una profundidad de 0.01 mm, por lo que si los granos fuesen muy gruesos el rendimiento de la hidratacion seria pequeno al quedar en el interior un nucleo inerte. Sin embargo una finura excesiva provoca una retraccion y calor de hidratacion elevados. Ademas dado que las resistencias aumentan con la finura hay que llegar a una solucion de compromiso, el cemento debe estar finamente molido, pero no en exceso.

[

27

]

El almacenamiento de los cementos a granel se realiza en silos estancos que no permitan la contaminacion del cemento y deben estar protegidos de la humedad. En los cementos suministrados en sacos, el almacenamiento debe realizarse en locales cubiertos, ventilados, protegidos de la lluvia y del sol.

[

28

]

Un almacenamiento prolongado puede provocar la hidratacion de las particulas mas finas por meteorizacion perdiendo su valor hidraulico y que supone un retraso del fraguado y disminucion de resistencias.

[

29

]

Cemento Portland

[

editar

]

El

cemento Portland

se obtiene al calcinar a unos 1500 °C mezclas preparadas artificialmente de calizas y arcillas. El producto resultante, llamado clinker, se muele anadiendo una cantidad adecuada de regulador de fraguado, que suele ser piedra de yeso natural.

[

30

]

Esquema de un

horno

rotativo donde se mezcla y calcina la caliza y la arcilla para formar el clinker de cemento.

Esquema de un

horno

rotativo donde se mezcla y calcina la caliza y la arcilla para formar el clinker de cemento.

Clinker de cemento antes de su molienda.

Clinker de cemento antes de su molienda.

La composicion quimica media de un portland, segun Calleja, esta formada por un 62.5 % de CaO (cal combinada), un 21 % de SiO

2

(silice), un 6.5 % de Al

2

O

3

(alumina), un 2.5 % de Fe

2

O

3

(hierro) y otros minoritarios. Estos cuatro componentes son los principales del cemento, de caracter basico la cal y de caracter acido los otros tres. Estos componentes no se encuentran libres en el cemento, sino combinados formando silicatos, aluminatos y ferritos calcicos, que son los componentes hidraulicos del mismo o componentes potenciales. Un clinker de cemento portland de tipo medio contiene:

[

30

]

Las dos principales reacciones de hidratacion, que originan el

proceso de fraguado y endurecimiento

son:

- 2(3CaO·SiO

2

) + (x+3)H

2

O → 3CaO·2SiO

2

x H

2

O + 3Ca(OH)

2

- 2(2CaO·SiO

2

) + (x+1)H

2

O → 3CaO·2SiO

2

x H

2

O + Ca(OH)

2

El

silicato tricalcico

es el compuesto activo por excelencia del cemento pues desarrolla una resistencia inicial elevada y un calor de hidratacion tambien elevado. Fragua lentamente y tiene un endurecimiento bastante rapido. En los cemento de endurecimiento rapido y en los de alta resistencia aparece en una proporcion superior a la habitual.

[

30

]

El

silicato bicalcico

es el que desarrolla en el cemento la resistencia a largo plazo, es lento en su fraguado y en su endurecimiento. Su estabilidad quimica es mayor que la del silicato tricalcico, por ello los cementos resistentes a los sulfatos llevan un alto contenido de silicato bicalcico.

[

30

]

El

aluminato tricalcico

es el compuesto que gobierna el fraguado y las resistencias a corto. Su estabilidad quimica es buena frente al agua de mar, pero muy debil a los sulfatos. Al objeto de frenar la rapida reaccion del aluminato tricalcico con el agua y regular el tiempo de fraguado del cemento se anade al clinker piedra de yeso.

[

30

]

El

aluminatoferrito tetracalcico

no participa en las resistencia mecanicas, su presencia es necesaria por el aporte de

fundentes

de hierro en la fabricacion del clinker.

[

30

]

Otros cementos

[

editar

]

En Espana existen los llamados ≪cementos portland con adiciones activas≫ que ademas de los componente principales de clinker y piedra de yeso, contienen uno de estos componentes adicionales hasta un 35 % del peso del cemento:

escoria siderurgica

,

humo de silice

,

puzolana natural

, puzolana natural calcinada, ceniza volante silicea,

ceniza volante

calcarea,

esquistos

calcinados o

caliza

.

[

28

]

Los cementos de alta resistencia inicial, los resistentes a los sulfatos, los de bajo calor de hidratacion o los blancos suelen ser portland especiales y para ellos se limitan o potencian alguno de los cuatro componentes basicos del clinker.

[

31

]

El cemento siderurgico se obtiene por molturacion conjunta de clinker de portland y regulador de fraguado en proporcion de 5-64 % con escoria siderurgica en proporcion de 36-95 %.

[

28

]

Constituye la familia de los cementos frios. La escoria se obtiene enfriando bruscamente en agua la ganga fundida procedente de procesos siderurgicos; en este enfriamiento la escoria se vitrifica y se vuelve activa hidraulicamente por su contenido en cal combinada. La escoria por si sola fragua y endurece lentamente, por lo que para acelerarlo se anade el clinker de portland.

[

31

]

El cemento puzolanico es una mezcla de clinker de portland y regulador de fraguado en proporcion de 45-89 % con puzolana en proporcion del 11-55 %.

[

28

]

La puzolana natural tiene origen volcanico y aunque no posee propiedades conglomerantes contiene silice y alumina capaces de fijar la cal en presencia de agua formando compuestos con propiedades hidraulicas. La puzolana artificial tiene propiedades analogas y se encuentran en las cenizas volantes, la tierra de diatomeas o las arcillas activas.

[

31

]

El cemento aluminoso se obtiene por fusion de caliza y bauxita. El constituyente principal de este cemento es el aluminato monocalcico.

[

31

]

Acopio de aridos de tamano

Acopio de aridos de tamano

6-10 mm para la fabricacion de concreto.

Los aridos deben poseer por lo menos la misma resistencia y durabilidad que se exija al hormigon. No se deben emplear calizas blandas, feldespatos, yesos, piritas o rocas friables o porosas. Para la durabilidad en medios agresivos seran mejores los aridos siliceos, los procedentes de la trituracion de rocas volcanicas o los de calizas sanas y densas.

[

32

]

El arido que tiene mayor responsabilidad en el conjunto es la arena. Segun Jimenez Montoya no es posible hacer un buen hormigon sin una buena arena. Las mejores arenas son las de rio, que normalmente son cuarzo puro, por lo que aseguran su resistencia y durabilidad.

[

32

]

Con aridos naturales rodados, los hormigones son mas trabajables y requieren menos agua de amasado que los aridos de machaqueo, teniendose ademas la garantia de que son piedras duras y limpias. Los aridos machacados procedentes de trituracion, al tener mas caras de fractura cuesta mas ponerlos en obra, pero se traban mejor y se refleja en una mayor resistencia.

[

32

]

Si los aridos rodados estan contaminados o mezclados con arcilla, es imprescindible lavarlos para eliminar la camisa que envuelve los granos y que disminuiria su adherencia a la pasta de hormigon. De igual manera los aridos de machaqueo suelen estar rodeados de polvo de machaqueo que supone un incremento de finos al hormigon, precisa mas agua de amasado y daran menores resistencias por lo que suelen lavarse.

[

32

]

Los aridos que se emplean en hormigones se obtienen mezclando tres o cuatro grupos de distintos tamanos para alcanzar una granulometria optima. Tres factores intervienen en una granulometria adecuada: el tamano maximo del arido, la compacidad y el contenido de granos finos. Cuando mayor sea el tamano maximo del arido, menores seran las necesidades de cemento y de agua, pero el tamano maximo viene limitado por las dimensiones minimas del elemento a construir o por la separacion entre armaduras, ya que esos huecos deben quedar rellenos por el hormigon y, por tanto, por los aridos de mayor tamano. En una mezcla de aridos una compacidad elevada es aquella que deja pocos huecos; se consigue con mezclas pobres en arenas y gran proporcion de aridos gruesos, precisando poca agua de amasado; su gran dificultad es conseguir compactar el hormigon, pero si se dispone de medios suficientes para ello el resultado son hormigones muy resistentes. En cuanto al contenido de granos finos, estos hacen la mezcla mas trabajable pero precisan mas agua de amasado y de cemento. En cada caso hay que encontrar una formula de compromiso teniendo en cuenta los distintos factores. Las parabolas de Fuller y de Bolomey dan dos familias de curvas granulometricas muy utilizadas para obtener adecuadas dosificaciones de aridos.

[

32

]

El agua de amasado interviene en las reacciones de hidratacion del cemento. La cantidad de la misma debe ser la estricta necesaria, pues la sobrante que no interviene en la hidratacion del cemento se evaporara y creara huecos en el hormigon disminuyendo la resistencia del mismo. Puede estimarse que cada litro de agua de amasado de exceso supone anular dos kilos de cemento en la mezcla. Sin embargo una reduccion excesiva de agua originaria una mezcla seca, poco manejable y muy dificil de colocar en obra. Por ello es un dato muy importante fijar adecuadamente la cantidad de agua.

[

33

]

Las caracteristicas del agua para el hormigon deben ser evaluadas para que no produzca reacciones adversar en la mezcla, es por ello que se debe realizar analisis fisico-quimicos para garantizar su calidad. En la practica un indicador simple es la potabilidad del agua, con ello podemos determinar si el agua es adecuada para su uso en la mezcla o no.

Durante el fraguado y primer endurecimiento del hormigon se anade el agua de curado para evitar la desecacion y mejorar la hidratacion del cemento.

[

33

]

Ambas, el agua destinada al amasado, como la destinada al curado deben ser aptas para cumplir su funcion. El agua de curado es muy importante que sea apta pues puede afectar mas negativamente a las reacciones quimicas cuando se esta endureciendo el hormigon. Normalmente el agua apta suele coincidir con la potable y estan normalizados una serie de parametros que debe cumplir. Asi en la normativa esta limitado el pH, el contenido en sulfatos, en ion cloro y los hidratos de carbono.

[

33

]

Cuando una masa es excesivamente fluida o muy seca hay peligro de que se produzca el fenomeno de la segregacion (separacion del hormigon en sus componentes: aridos, cemento y agua). Suele presentarse cuando se hormigona con caidas de material superiores a los 2 metros.

[

23

]

Otros componentes minoritarios

[

editar

]

Los componentes basicos del hormigon son cemento, agua y aridos; otros componentes minoritarios que se pueden incorporar son: adiciones, aditivos, fibras, cargas y pigmentos.

Pueden utilizarse como componentes del hormigon los aditivos y adiciones, siempre que mediante los oportunos ensayos, se justifique que la sustancia agregada en las proporciones y condiciones previstas produce el efecto deseado sin perturbar excesivamente las restantes caracteristicas del hormigon ni representar peligro para la durabilidad del hormigon ni para la corrosion de las armaduras.

[

34

]

Las

adiciones

son materiales inorganicos,

puzolanicos

o con hidraulicidad latente que, finamente molidos, pueden ser anadidos al hormigon en el momento de su fabricacion, con el fin de mejorar alguna de sus propiedades o conferirle propiedades especiales. La EHE recoge unicamente la utilizacion de las

cenizas volantes

y el

humo de silice

, determinando sus limitaciones. Esta compuesto de piedra caliza triturada en pedazos muy pequenos como el polvo, y de otro materiales como quimicos HQR (herqiros) entre otros

Los

aditivos

son sustancias o productos que se incorporan al hormigon, antes o durante el amasado, produciendo la modificacion de alguna de sus caracteristicas, de sus propiedades habituales o de su comportamiento. La EHE establece una proporcion no superior al 5 % del peso del cemento y otros condicionantes.

Diseno, fabricacion y puesta en obra

[

editar

]

|

Este articulo o seccion tiene una redaccion con un

sesgo cultural

, especificamente centrado en Espana.

Por favor,

editalo

para globalizarlo. Mientras tanto, no elimines este aviso.

|

Normativa

[

editar

]

- Introduccion

En el siglo

XVIII

, la resistencia de los elementos estructurales de hormigon armado era calculada experimentalmente. Navier, a principios del siglo XIX, planteo la necesidad de conocer y establecer los limites hasta donde las estructuras se comportaban elasticamente, sin deformaciones permanentes, para poder obtener modelos fisico-matematicos fiables y formulas coherentes. Posteriormente, dada la complejidad del comportamiento del hormigon, se requirio utilizar metodos basados en el

calculo de probabilidades

para lograr resultados mas realistas. Durante la primera mitad del siglo XX, se calculaban los elementos estructurales por el metodo de las tensiones admisibles.

- Seguridad estructural

Las estructuras de los edificios, cuya funcion es resistir las acciones a que estan sometidos, suelen ser de concreto armado.

Las estructuras de los edificios, cuya funcion es resistir las acciones a que estan sometidos, suelen ser de concreto armado.

Durante los anos 1960, se inicio el desarrollo la teoria de la seguridad estructural respecto de los

Estados limites

, estableciendose valores maximos en las flechas y en la fisuracion de los elementos estructurales, acotando los riesgos.

- Estados limites

El concepto de

Estado limite

tuvo su auge en los anos 1970, como conjunto de requerimientos que debia satisfacer un elemento estructural para ser considerado apto. Los reglamentos se centraron en dos tipos: los

Estados limites de servicio

y los

Estados limites de solicitacion

.

- Coeficientes de seguridad

Los reglamentos de los anos 1970, para poder simplificar los complejos calculos de probabilidades, establecieron los

Coeficientes de seguridad

, en funcion de la calidad de los materiales, el control de la ejecucion de la obra y la dificultad del proyecto. Se introdujeron los

Coeficientes de mayoracion de cargas

o acciones, y los

Coeficientes de minoracion de resistencia

de los componentes materiales.

[

35

]

- Reglamentos

A mediados del siglo

XX

los reglamentos tenian decenas de paginas, en el siglo

XXI

poseen cientos. La introduccion de programas informaticos posibilita calculos muy complejos, rapidos y soluciones mas precisas. Los reglamentos hacen especial hincapie en

estados ultimos de servicio

(fisuracion, deformaciones)

comportamiento

(detalles constructivos) y

durabilidad

(recubrimientos, calidades), limitando la resolucion experimental con multiples condicionantes. Asi, el

Eurocodigo 1

establece situaciones usuales y accidentales (como sismos), que implican

Coeficientes de seguridad parciales

para las mas variadas solicitaciones y resistencias. Algunas normativas especificas por ambitos geograficos son

EHE

(Espana),

Eurocodigo 2

(Europa),

ASCE

/

SEI

(Estados Unidos).

Calculo y proyecto

[

editar

]

La construccion de puentes se realiza mayoritariamente en hormigon. En las imagenes, el

Salginatobel

construido en Suiza en 1930, el

Esplanade

en Singapur de 1997 y el tercero es un puente ferroviario de 1947 en el Rio Paraguay que une Brasil y Bolivia.

Antes de construir cualquier elemento de hormigon deben calcularse las cargas a que estara sometido y, en funcion de las mismas, se determinaran las dimensiones de los elementos y calidad de hormigon, la disposicion y cantidad de las armaduras en los mismos.

El calculo de una estructura de hormigon consta de varias etapas. Primero se realizan una serie de simplificaciones en la estructura real transformandola en una estructura ideal de calculo. Despues se determinan las cargas que va a soportar la estructura, considerando en cada punto la combinacion de cargas que produzca el efecto mas desfavorable. Por ultimo se dimensiona cada una de las secciones para que pueda soportar las solicitaciones mas desfavorables.

Una vez calculada la estructura se redacta el proyecto, que es el conjunto de documentos que sirve para la realizacion de la obra y que detalla los elementos a construir. En el proyecto estan incluidos los calculos realizados. Tambien incluye los planos donde figuran las dimensiones de los elementos a ejecutar, la tipificacion de los hormigones previstos y las caracteristicas resistentes de los aceros a emplear.

Fabricacion

[

editar

]

Es muy importante conseguir la mezcla optima en las proporciones precisas de aridos de distintos tamanos, cemento y agua. No hay una mezcla optima que sirva para todos los casos.

[

36

]

Para establecer la dosificacion adecuada en cada caso se debe tener en cuenta la resistencia mecanica, factores asociados a la fabricacion y puesta en obra, asi como el tipo de ambiente a que estara sometido.

[

37

]

Hay muchos metodos para dosificar previamente el hormigon, pero son solo orientativos. Las proporciones definitivas de cada uno de los componentes se suelen establecer mediante ensayos de laboratorio, realizando correcciones a lo obtenido en los metodos teoricos.

[

38

]

Se senalan brevemente los aspectos basicos que hay que determinar:

- La

resistencia caracteristica

(

f

ck

) se fija en el proyecto.

[

38

]

- La seleccion del tipo de cemento se establece en funcion de las aplicaciones del hormigonado (en masa, armado, pretensado, prefabricado, de alta resistencia, desencofrado rapido, hormigonados en tiempo frio o caluroso, etc.) y del tipo de ambiente a que estara expuesto.

[

39

]

- El tamano maximo del arido interesa que sea el mayor posible, pues a mayor tamano menos agua necesitara ya que la superficie total de los granos de aridos a rodear sera mas pequena. Pero el tamano maximo estara limitado por los espacios que tiene que ocupar el hormigon fresco entre dos armaduras cercanas o entre una armadura y el encofrado.

[

38

]

- La consistencia del hormigon se establece en funcion del tamano de los huecos que hay que rellenar en el encofrado y de los medios de compactacion previstos.

[

38

]

- La cantidad de agua por metro cubico de hormigon. Conocida la consistencia, el tamano maximo del arido y si la piedra es canto rodado o de machaqueo es inmediato establecer la cantidad de agua que se necesita.

[

38

]

- La relacion agua/cemento depende fundamentalmente de la resistencia del hormigon, influyendo tambien el tipo de cemento y los aridos empleados.

- Conocida la cantidad de agua y la relacion agua /cemento, determinamos la cantidad de cemento.

[

38

]

- Conocida la cantidad de agua y de cemento, el resto seran aridos.

- Determinar la composicion granulometrica del arido, que consiste en determinar los porcentajes optimos de los diferentes tamanos de aridos disponibles. Hay varios metodos, unos son de granulometria continua, lo que significa que interviene todos los tamanos de aridos, otros son de granulometria discontinua donde falta algun tamano intermedio de arido.

[

38

]

Determinada la dosificacion mas adecuada, en la

planta de hormigon

hay que medir los componentes, el agua en volumen, mientras que el cemento y aridos se miden en peso.

[

40

]

Los materiales se amasan en hormigonera o amasadora para conseguir una mezcla homogenea de todos los componentes. El arido debe quedar bien envuelto por la pasta de cemento. Para conseguir esta homogeneidad, primero se vierte la mitad de agua, despues el cemento y la arena simultaneamente, luego el arido grueso y por ultimo el resto de agua.

[

40

]

Para el transporte al lugar de empleo se deben emplear procedimientos que no varien la calidad del material, normalmente camiones hormigonera. El tiempo transcurrido no debe ser superior a hora y media desde su amasado.

[

41

]

Si al llegar donde se debe colocar el hormigon, este ha empezado a fraguar debe desecharse.

[

40

]

Puesta en obra

[

editar

]

En el concreto armado se emplea habitualmente acero de alta resistencia de adherencia mejorada o

barras corrugadas

. El corrugado esta normalizado por la forma del resalto en el perimetro de la barra, su altura, anchura y separacion.

En el concreto armado se emplea habitualmente acero de alta resistencia de adherencia mejorada o

barras corrugadas

. El corrugado esta normalizado por la forma del resalto en el perimetro de la barra, su altura, anchura y separacion.

- Colocacion de armaduras

Las armaduras deben estar limpias y sujetarse al encofrado y entre si de forma que mantengan la posicion prevista sin moverse en el vertido y compactacion del hormigon. Para ello se colocan calzos o distanciadores en numero suficiente que permitan mantener la rigidez del conjunto.

[

42

]

Las distancias entre las diversas barras de armaduras deben mantener una separacion minima que esta normalizada para permitir una correcta colocacion del hormigon entre las barras de forma que no queden huecos o coqueras durante la compactacion del hormigon.

[

42

]

De igual manera el espacio libre entre las barras de acero y el encofrado, llamado recubrimiento, debe mantener una separacion minima, tambien normalizada, que permita el relleno de este espacio por el hormigon. Este espacio se controla por medio de

separadores

que se colocan entre la armadura y el encofrado.

[

42

]

- Encofrado

El encofrado debe contener y soportar el hormigon fresco durante su endurecimiento manteniendo la forma deseada sin que se deforme. Suelen ser de madera o metalicos y se exige que sean rigidos, resistentes, estancos y limpios. En su montaje deben quedar bien sujetos de forma que durante la consolidacion posterior del hormigon no se produzcan movimientos.

[

43

]

Antes de reutilizar un encofrado debe limpiarse bien con cepillos de alambre eliminando los restos de mortero que se hayan podido adherir a la superficie. Para facilitar el desencofrado se suelen aplicar al encofrado productos desencofrantes; estos deben estar exentos de sustancias perjudiciales para el hormigon.

[

43

]

- Colocacion y compactacion

El vertido del hormigon fresco en el interior del encofrado debe efectuarse evitando que se produzca la segregacion de la mezcla. Para ello se debe evitar verterlo desde gran altura, hasta un maximo de dos metros de caida libre y no se debe desplazar horizontalmente la masa.

[

44

]

Se coloca por capas o tongadas horizontales de espesor reducido para permitir una buena compactacion (hasta 40 cm en hormigon en masa y 60 cm en hormigon armado). Las distintas capas o tongadas se consolidan sucesivamente, trabando cada capa con la anterior con el medio de compactacion que se emplee y sin que haya comenzado a fraguar la capa anterior.

[

44

]

Para conseguir un hormigon compacto, eliminando sus huecos y para que se obtenga un completo cerrado de la masa, hay varios sistemas de consolidacion. El picado con barra, que se realiza introduciendola sucesivamente, precisa hormigones de consistencias blandas y fluidas y se realiza en obras de poca importancia resistente. La compactacion por golpeo repetido de un pison se emplea en capas de 15 o 20 cm de espesor y mucha superficie horizontal. La compactacion por vibrado es la habitual en hormigones resistentes y es apropiada en consistencias secas.

[

44

]

El vibrador mas utilizado es el de

aguja

, un cilindro metalico de 35 a 125 mm de diametro cuya frecuencia varia entre 3000 y 12 000 ciclos por minuto. La aguja se dispone verticalmente en la masa de hormigon fresco, introduciendose en cada tongada hasta que la punta penetre en la capa anterior y cuidando de no tocar las armaduras pues la vibracion podria separar la masa de hormigon de la armadura. Mediante el vibrado se reduce el aire contenido en el hormigon sin compactar que se estima del orden del 15 al 20 % hasta un 2-3 % despues del vibrado.

[

44

]

- Curado

El curado es una de las operaciones mas importantes en el proceso de puesta en obra por la influencia decisiva que tiene en la resistencia del elemento final. Durante el fraguado y primer endurecimiento se producen perdidas de agua por evaporacion, formandose huecos capilares en el hormigon que disminuyen su resistencia. En particular el calor, la sequedad y el viento provocan una evaporacion rapida del agua incluso una vez compactado. Es preciso compensar estas perdidas curando el hormigon anadiendo abundante agua que permita que se desarrollen nuevos procesos de hidratacion con aumento de la resistencia.

[

43

]

Hay varios procedimientos habituales para curar el hormigon. Desde los que protegen del sol y del viento mediante tejadillos moviles, plasticos; mediante riegos de agua en la superficie; la inmersion en agua empleada en prefabricacion; los productos de curado aplicados por pulverizacion; los pulverizados a base de resinas forman una pelicula que impide la evaporacion del agua, se trata de uno de los sistemas mas eficaces y mas costosos.

[

43

]

- Desencofrado y acabados

La retirada de los encofrados se realiza cuando el hormigon ha alcanzado el suficiente endurecimiento. En los portland normales suele ser un periodo que oscila entre 3 y 7 dias.

[

43

]

Una vez desencofrado hay que reparar los pequenos defectos superficiales normalmente huecos o coqueras superficiales. Si estos defectos son de grandes dimensiones o estan en zonas criticas resistentes puede resultar necesario la demolicion parcial o total del elemento construido.

[

43

]

Es muy dificil que queden bien ejecutadas las aristas vivas de hormigon, por ello es habitual biselarlas antes de su ejecucion. Esto se hace incorporando en las esquinas de los encofrados unos biseles de madera llamados berenjenos.

[

43

]

En la actualidad las avanzadas tecnicas de ejecucion de concreto u hormigon permiten plantearse retos de envergadura como atravesar grandes masas de agua, levantar esbeltas pilas o construir tableros en curva a gran altura.

Produccion mundial y sostenibilidad

[

editar

]

La produccion mundial del cemento fue de mas de 2500 millones de toneladas en 2007. Estimando una dosificacion de cemento entre 250 y 300 kg de cemento por metro cubico de concreto u hormigon, significa que se podrian producir de 8000 a 10 000 millones de metros cubicos, que equivalen a 1,5 metros cubicos de hormigon por persona. Ningun material de construccion ha sido usado en tales cantidades y en un futuro no parece existir otro material de construccion que pueda competir con el concreto en magnitud de volumen.

[

45

]

Produccion mundial de concreto.

Produccion en Estados Unidos

Datos en millones de metros cubicos.

Produccion mundial de concreto.

Produccion en Estados Unidos

Datos en millones de metros cubicos.

Produccion mundial de concreto u hormigon (miles de toneladas)

[

46

]

| Pais

|

2012

|

2011

|

2010

|

| China

|

2 210 000

|

2 100 000

|

1 880 000

|

| India

|

270 000

|

250 000

|

220 000

|

| Estados Unidos

|

74 900

|

68 600

|

67 200

|

| Iran

|

70 000

|

66 000

|

55 000

|

| Brasil

|

68 800

|

62 600

|

59 100

|

| Turquia

|

63 800

|

63 400

|

62 700

|

| Rusia

|

61 700

|

56 200

|

50 400

|

| Vietnam

|

55 500

|

58 200

|

55 800

|

| Egipto

|

55 200

|

43 400

|

44 600

|

| Japon

|

54 700

|

51 300

|

51 500

|

| TOTAL MUNDIAL

|

3 820 000

|

3 650 000

|

3 290 000

|

Esta produccion masiva de hormigon conlleva que la mayor parte de estructuras y edificios en el mundo esten hechos en parte de este material. Respeto al medio ambiente, el hormigon es 100 % reciclable y tiene ≪efecto de sumidero de CO

2

≫, esto es, posee la capacidad de absorber el dioxido de carbono de la atmosfera, reduciendo de esta forma la cantidad del mismo en el aire, lo que lo convierte en un recurso estrella en materia de sostenibilidad. La cualidad de ser un aislante termico permite que se reduzca el consumo energetico global como consecuencia de los picos de temperatura, minimizando el coste energetico de los edificios, asi como tambien colaborando en la reduccion de gases de efecto invernadero implicados en la produccion de energia. Su resistencia elevada le confiere a edificios y puentes mucha fortaleza ante el fuego o fenomenos naturales tales como los seismos, mejorando el servicio de estructuras e infraestructuras y su nivel de seguridad social, lo que provee una durabilidad prolongada a las mismas, permitiendo su conservacion con pocos gastos de mantenimiento y, por ende, su viabilidad economica.

[

47

]

Vease tambien

[

editar

]

Normativa

[

editar

]

Referencias

[

editar

]

- ↑

a

b

c

Real Academia Espanola.

≪concreto≫

.

Diccionario de la lengua espanola

(23.ª edicion)

. Consultado el 22 de marzo de 2022

.

- ↑

Asociacion de Academias de la Lengua Espanola (2010).

≪concreto≫

.

Diccionario de americanismos

(1.ª edicion). Madrid: Santillana.

ISBN

978-8-429-49550-8

. Consultado el 28 de noviembre de 2017

.

- ↑

Nombre utilizado en varios paises de

Hispanoamerica

.

[

1

]

[

2

]

- ↑

a

b

c

d

Real Academia Espanola.

≪hormigon≫

.

Diccionario de la lengua espanola

(23.ª edicion)

. Consultado el 22 de marzo de 2022

.

- ↑

Nombre utilizado en

Espana

y en varios paises de Hispanoamerica.

[

4

]

- ↑

P. Kumar Mehta & Paulo J.M. Montero (1986). Pretince-Hall International, ed.

Concrete Structure, Properties, and Materials

(en ingles)

(Segunda edicion).

ISBN

0-13-175621-4

.

- ↑

Real Academia Espanola.

≪hormigo≫

.

Diccionario de la lengua espanola

(23.ª edicion)

. Consultado el 22 de marzo de 2022

.

- ↑

Real Academia Espanola.

≪hormiga≫

.

Diccionario de la lengua espanola

(23.ª edicion).

- ↑

Cyrille Simonnet (2009).

Hormigon: Historia de un material

. Nerea.

- ↑

a

b

c

Historia del hormigon, FIHP.

- ↑

Heyman, 2001, p. 51.

- ↑

Choisy, 1999, pp. 49-56.

- ↑

≪

Las edades del cemento

, en ciment-catala.org≫

. Archivado desde

el original

el 13 de febrero de 2009

. Consultado el 4 de septiembre de 2008

.

- ↑

James Strike, Perez Arroyo, 2004, pp. 66-67.

- ↑

Sola-Morales Rubio, Ignasi de, y col., 2001, p. 52.

- ↑

a

b

c

d

Arredondo, op. cit., p. 9.

- ↑

a

b

Arredondo, op. cit., p. 15.

- ↑

a

b

c

d

e

f

Soria, op. cit., pp. 158-162.

- ↑

Tejero, op. cit., p. 103.

- ↑

Jimenez Montoya, op. cit., p. 128.

- ↑

a

b

c

Instruccion de Hormigon Estructural. EHE, op. cit., pp. 83-85 y 123-124.

- ↑

a

b